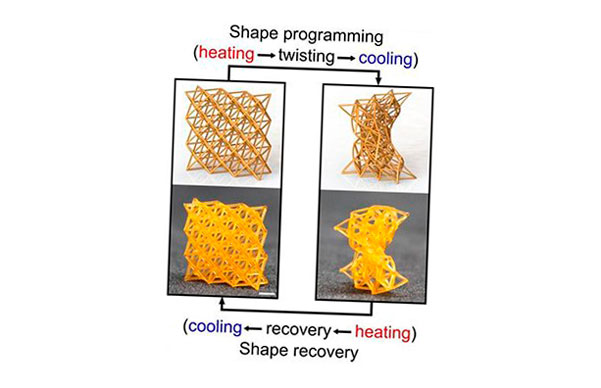

El uso de metamateriales inteligentes ha permitido a la Universidad de Rutgers-New Brunswick fabricar objetos con rigidez variable. La rigidez de los materiales cambia en función de su temperatura, lo que permite una suavidad similar a una esponja mientras está fría o una dureza más cercana a la madera cuando está caliente. Este hallazgo podría permitir nuevos diseños para tecnología aeroespacial o aplicaciones médicas .

Lo sorprendente de este material en particular es lo bien que puede transformarse de estos estados. Como resultado, al alterar el calor, pueden cambiar sus propósitos y niveles de absorción de impactos junto con la rigidez. Según los investigadores, el metamaterial inteligente puede alterar su rigidez en 100 veces. Estas propiedades y estados varían en temperaturas entre la temperatura ambiente (73 °) y 194 ° F. Los materiales también son fáciles de moldear para una amplia variedad de propósitos.

» Creemos que esta interacción sin precedentes de la ciencia de los materiales, la mecánica y la impresión 3D creará un nuevo camino hacia una amplia gama de aplicaciones interesantes que mejorarán la tecnología, la salud, la seguridad y la calidad de vida «, dijo Howon Lee, profesor asistente en el Departamento de Ingeniería Mecánica y Aeroespacial.

Propiedades basadas en calor de impresión 4D

Aparte de la rigidez, hay otra característica que hace que este metamaterial inteligente sea mucho más interesante. Los investigadores han demostrado la capacidad de deformarlo y devolverlo a su forma original al calentarlo. A diferencia de muchos metamateriales, este nuevo muestra mucha reconfiguración y transformación. A menudo, los materiales son difíciles de volver a su estado original una vez que se transforman.

También puede soportar 300 veces su propio peso. Incluso cuando se deforma, es muy sencillo devolverlo a su forma y tamaño originales. El metamaterial inteligente también muestra la capacidad de adoptar formas como ángulos de 90 ° y logra levantar el mismo peso. Esta propiedad podría hacer que sea útil para empujarlo a través de espacios reducidos cuando está blando, cuando es capaz de adoptar diversas formas convenientes y endurecerlo para crear bloqueos o tapones.

Una de las capacidades que los investigadores están analizando es la aeroespacial, donde podría servir como un componente de ala ligero pero duradero. También podría funcionar bien en robótica suave , donde varios diseños flexibles impresos en 3D han obtenido una tracción masiva. De cualquier manera, la impresión 4D está ayudando a descubrir diseños que muestran la capacidad de transición entre propiedades y propósitos. La investigación futura puede revelar diseños aún más flexibles y versátiles para metamateriales inteligentes.

Imagen destacada cortesía de Rutgers University-New Brunswick.