Para muchas fábricas e instalaciones de ingeniería, la adquisición de componentes pequeños puede ser un dolor de cabeza enorme. La Base de la Fuerza Aérea Arnold se encontró en tal situación, necesitando un interruptor de circuito que había estado fuera de producción desde los años setenta. Al revisar sus opciones, National Aerospace Solutions ( NAS ) y el grupo de Mantenimiento Basado en Condiciones encontraron que la impresión 3D es el medio más económico y conveniente para recrear la pieza.

“ La pieza es un componente del equipo que alimenta aire a los compresores para todo el ETF ”, explicó Ronald Reagan, ingeniero eléctrico de Operaciones y Mantenimiento de Planta en Arnold. “ Es parte del sistema de aceite lubricante que sirve a dos de los compresores de aire que proporcionan aire de proceso para las pruebas del motor ”.

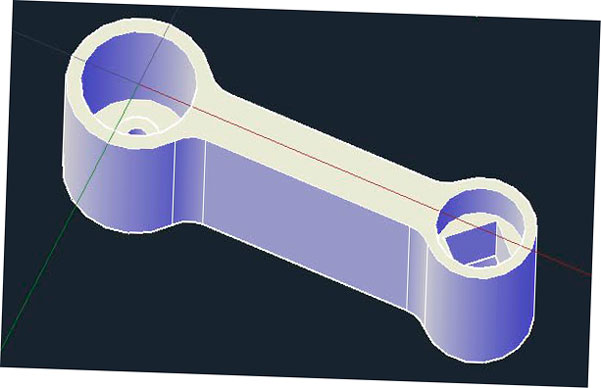

Este único componente, aunque aparentemente insignificante, contiene un mecanismo de bloqueo con resorte que evita que el disyuntor funcione cuando está bloqueado para las actividades de mantenimiento de la planta. Paul Kurtz, un pasante de National Aerospace Solutions, se propuso diseñar un nuevo componente utilizando AutoCAD. Al imprimir en 3D la pieza descontinuada, economizaron recursos, ahorraron tiempo y realizaron ajustes en el diseño.

El mango pertenece a un motor de corriente alterna de 20 caballos de fuerza y 480 voltios conectado a un sistema de aceite lubricante, que soporta directamente dos de los compresores de aire de proceso para C-Plant. Sin algún medio para producirlo, la planta habría estado en desorden. A medida que las piezas de repuesto se vuelven más raras, organizaciones como la Fuerza Aérea tienen que recurrir a nuevas tecnologías de fabricación para compensar.

Fabricación de piezas de repuesto y aeroespacial

Las instalaciones de ingeniería y reparación, en particular en la industria aeroespacial y la aviación, han estado utilizando la impresión 3D de esta manera durante bastante tiempo. Las piezas de repuesto son un gran problema para las instalaciones y aviones antiguos, por lo que la impresión 3D de piezas discontinuadas es una aplicación próspera. Es natural ya que las piezas no se pueden mantener en producción para siempre y la tecnología y los vehículos más antiguos eventualmente necesitarán reparaciones.

El nuevo mango es visible a la izquierda

Mantener el inventario de ciertas piezas puede ser tan costoso que los proveedores simplemente dejan de ofrecerlas. Este es especialmente el caso de los componentes solicitados con poca frecuencia. Los clientes a menudo recurren a almacenar grandes inventarios de piezas o contratar a terceros fabricantes. Sin embargo, la fabricación aditiva está alterando rápidamente este modelo.

Incluso además de traer piezas de repuesto, el uso de la impresión 3D también permitió al NAS mejorar el diseño. Con nailon como material, Kurtz diseñó el nuevo mango del rompedor para que fuera más robusto y resistente.

“ Las únicas modificaciones que hice fueron llenar completamente la sección central como un sólido en lugar de mantener la estructura nervada que tenía la pieza original ”, dijo Kurtz. “ Además, alteré las juntas entre las secciones de los extremos redondeados y la sección rectangular central. Lo cambié de una intersección recta a un filete redondeado con una conexión de radio de 0.3 pulgadas. »

» Creo que es más resistente y definitivamente durará algunos años «, dijo Reagen. » Este proyecto fue un gran éxito y demuestra que con la impresión 3D, podemos reemplazar ciertas piezas que ya no podemos comprar y estas piezas pueden ser tan funcionales como las originales «.

Imagen destacada cortesía de Arnold Airforce Base & National Aerospace Solutions.