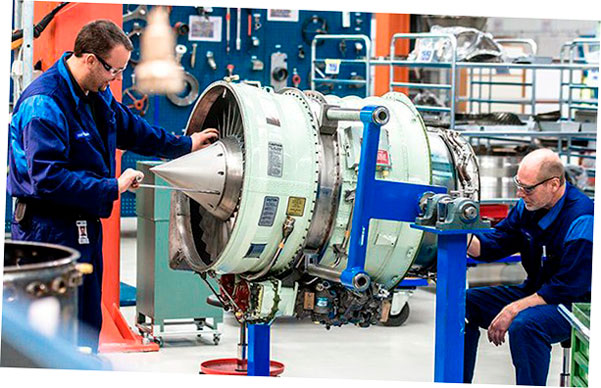

El líder en impresión 3D de metal y arena, ExOne, y proveedor global de sistemas de automatización avanzados, Siemens , anunció una asociación que mejorará la experiencia del usuario para los clientes de ExOne en las industrias manufacturera, aeroespacial, energética y automotriz.

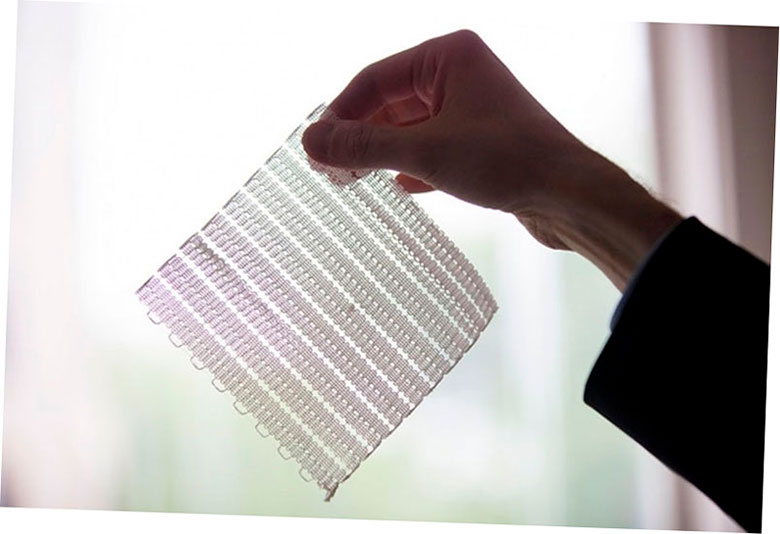

La nueva impresora de arena S-Max Pro de ExOne para fundiciones ahora vendrá con el portafolio empresarial digital de Siemens de software y tecnología de automatización, incluido MindSphere. La S-Max Pro, que puede imprimir hasta 135 litros por hora, debutará en la Feria Internacional de Fundición GIFA 2020.

«Con esta asociación ampliada, ExOne ofrecerá aún más valor a nuestros clientes de fundición y fabricación que confían en nuestras impresoras 3D industriales», dijo John Hartner, director ejecutivo de ExOne. «Estamos orgullosos de ser la primera impresora 3D industrial en integrar completamente las últimas tecnologías de control, detección y movimiento de Siemens y esta nueva tecnología MindSphere, que brindará a nuestros clientes un nuevo nivel de control e integración de plantas».

MindSphere

MindSphere es un sistema operativo IoT (Internet de las cosas) abierto y basado en la nube que proporciona a los operadores de máquinas análisis avanzados de sensores y parámetros de impresión, lo que les permite tomar decisiones y aumentar el rendimiento de la máquina. En pocas palabras, las impresoras 3D avanzadas como las de ExOne crean miles de puntos de datos por segundo a partir de sus conjuntos de sensores, y son más datos de los que un ser humano puede procesar de manera oportuna. La nube puede analizar los datos y agregar desviaciones y patrones notables, armando a los operadores de máquinas con soluciones a problemas que normalmente ni siquiera detectarían. Esta asociación se trata de lograr una mayor integración de hardware y software.

El Dr. Karsten Heuser, vicepresidente de fabricación aditiva de Siemens Digital Industries, explica: “Estamos orgullosos de fortalecer aún más nuestra asociación con ExOne y avanzar en la industrialización de la fabricación aditiva. Siemens aporta nuevas tecnologías digitales y su profundo conocimiento del dominio industrial para ayudar a ExOne a generar más valor. La nueva impresora 3D ExOne S-Max Pro demuestra que las soluciones de automatización y software perfectamente integradas dan como resultado un tiempo de comercialización más corto, mayor rendimiento y máxima disponibilidad «.

Modelo de datos compartidos

También se incluye en el portafolio de Digital Enterprise de Siemens el “ Digital Twin ”, un modelo de datos compartidos que se utiliza en toda la cadena de valor como una forma de garantía de calidad. «Los gemelos digitales se utilizan durante todo el ciclo de vida del producto para simular, predecir y optimizar el producto y el sistema de producción antes de invertir en prototipos y activos físicos». Los operadores de la máquina podrán predecir fallas antes de iniciar una impresión, ahorrando innumerables recursos y horas de trabajo.

Siemens es una empresa muy respetada en las industrias de fabricación y automatización, y SExOne es un nombre familiar entre las fundiciones y los fabricantes más pequeños. La asociación mejorará el reconocimiento del nombre de ambas empresas; Las empresas de automatización que ya utilizan equipos de Siemens se sentirán seguras para invertir en las impresoras 3D de ExOne, y los clientes de ExOne estarán expuestos al software de automatización de Siemens, que probablemente los animará a adoptar sistemas más automatizados.