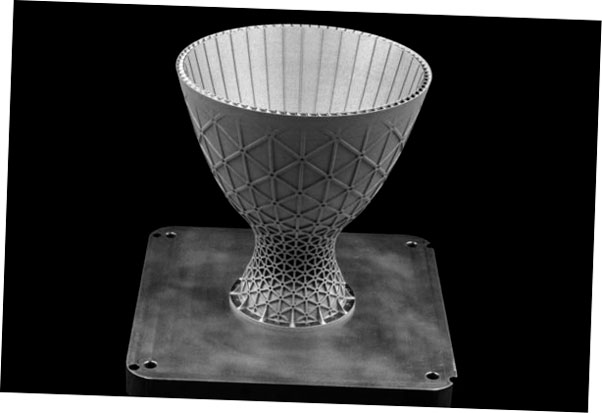

El proveedor mundial de servicios de fabricación con sede en San Petersburgo, Jabil, ha presentado una demanda contra Essentium por robo de diseño. La demanda se refiere a los diseños de la tecnología de impresora 3D TenX de Jabil, afirmando que fue el verdadero origen del sistema HSE de Essentium . La demanda contra Essentium también apunta a 3 ex empleados de Jabil y un ex contratista, todos los cuales están implicados y presuntamente responsables por daños.

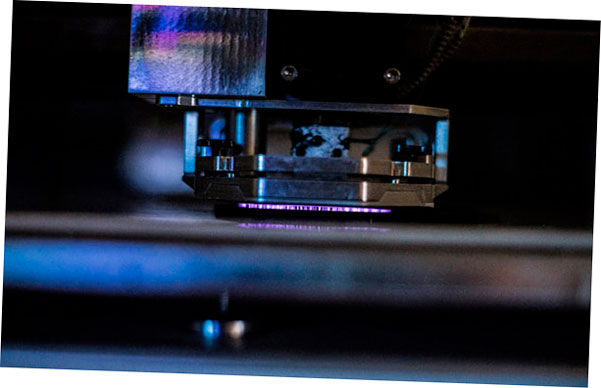

Jabil presentó la demanda el 28 de junio en un tribunal federal en Tampa, Florida. Como parte de la presentación, afirman que los sistemas de extrusión de alta velocidad de Essentium son una » imitación » de su propia tecnología y constituyen una violación de los acuerdos de confidencialidad firmados. Jabil afirma que han gastado millones de euroes en investigación, pero Essentium lanzó su sistema en solo un año. Atribuyen esto a información robada y acuerdos de confidencialidad rotos, por lo que buscan un juicio con jurado y daños.

» En todos los aspectos materiales, la impresora HSE de Essentium es una ‘imitación’ de una versión anterior del TenX de Jabil con solo modificaciones relativamente menores «, afirma la demanda. También hace una acusación de que Essentium “ alude descaradamente y repetidamente al robo de TenX de Jabil” en su sitio web, según la demanda, que cita frases como “hasta 10 veces más rápido que la competencia. »

Problemas legales de HSE de Essentium

Essentium aún no ha respondido a las acusaciones desde que Jabil presentó esta demanda. Los ex empleados de Jabil en cuestión, Erik Gjovik, Greg Ojeda, William Jack ‘Terry’ MacNeish III y el contratista de Jabil, Lars Uffhausen, participaron en un proyecto para el desarrollo del sistema de fabricación aditiva ‘TenX’. La TenX podía imprimir con velocidades diez veces más rápidas que sus competidores, de ahí el nombre.

Los tres, Gjovik, Ojeda y MacNeish habían visitado la sede de Jabil varias veces para debatir sobre el proyecto. También representaron a Jabil en algunas discusiones de colaboración anteriores con Essentium. Sin embargo, después de que MacNeish renunció a Jabil y se unió a Essentium Materials en septiembre de 2020, el resto de los dos empleados y el contratista, Uffhausen, y Gjovik y Ojeda también se unieron a él. En noviembre de 2020, Essentium lanzó su sistema de extrusión de alta velocidad aproximadamente un año después.

Desde Formlabs v DWS hasta Desktop Metal v Markforged , la industria de fabricación aditiva no es ajena a las demandas. En este punto, Essentium aún no ha emitido una declaración, pero la demanda de Jabil hace algunas afirmaciones muy explícitas. La demanda también alega que Gjovik, Ojeda y MacNeish ya habían planeado usar la tecnología TenX para lanzar su propia empresa derivada en 2020, cuando el sistema de Jabil aún estaba en desarrollo.

Imagen destacada cortesía de Jabil.