El grupo de arquitectura y diseño HANNAH está decorando parques con su marca de muebles poco convencional. Su último proyecto de construcción ya está disponible para los visitantes en Socrates Park, Nueva York . La serie de asientos impresos en 3D es similar a los bancos pero con la versatilidad adicional para adaptarse a varios estilos de asientos. El equipo nombró a los asientos “RRRolling Stones” y ganó Folly / Function, una competencia anual organizada por la Architectural League de Nueva York.

Con un total de veinticinco sillas, las sillas tienen un diseño único y utilitario. Las formas de 5 lados permiten a los usuarios colocarlos en una serie de posiciones diferentes, lo que permite diferentes posturas para sentarse. Están hechos de una especie de estilo de silueta gráfica, por lo que son livianos y huecos desde el medio a pesar de ser principalmente de concreto y acero con refuerzo de barras de refuerzo para soportar cargas. Como tal, los visitantes del parque pueden moverlos y juntarlos durante eventos importantes para formar un área de asientos conectada.

Lok, Zivkovic y miembros de la RCL estuvieron presentes en Socrates Park llevando a cabo una demostración de impresión el 12 de julio. Desde entonces, las áreas para sentarse han estado abiertas al público.

Modernización de los asientos del parque público

Locura / Función RRRolling Stones Prototipo de asiento impreso en 3D

Los profesores de la Universidad de Cornell, Leslie Lok y Sasa Zivkovic, han declarado que querían resaltar el lado práctico de la tecnología de impresión 3D. En este sentido, la producción y el diseño de los asientos también conlleva algunas rarezas artísticas dignas de mención. El equipo ideó la estructura general ensamblando una serie de modelos de código abierto en la web.

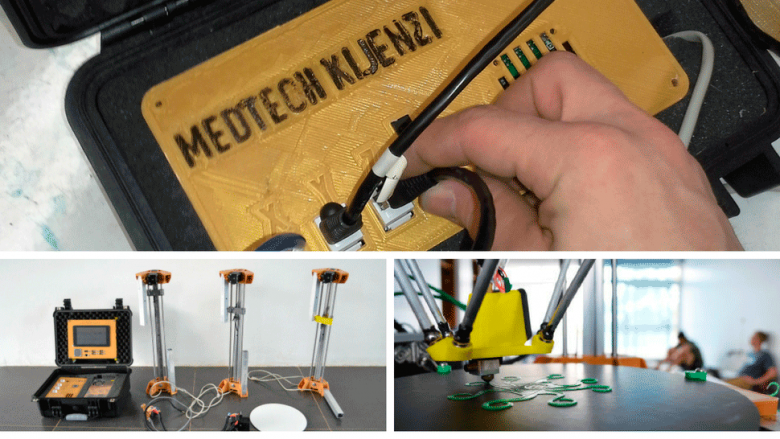

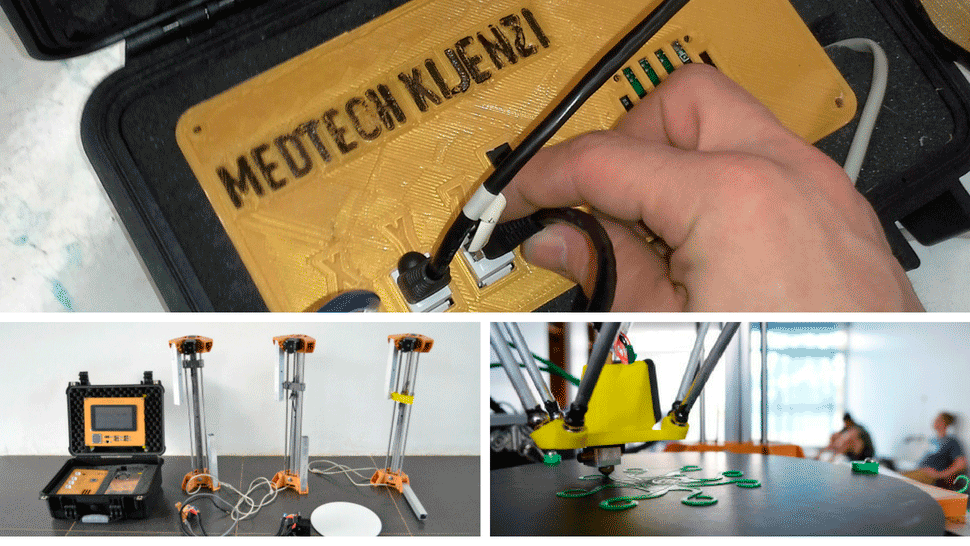

Con la ayuda del Laboratorio de Construcción Robótica de Cornell, ensamblaron una impresora de código abierto especializada solo para este proyecto. La impresora de € 5,000 alimenta por gravedad la tolva de PVC en su parte superior y pasa el concreto a través. También utiliza un sinfín en la boquilla (que controla la velocidad de extrusión), mientras controla el movimiento del brazo de impresión a través del área de impresión con un sistema de polea y contrapeso.

El proceso de impresión único

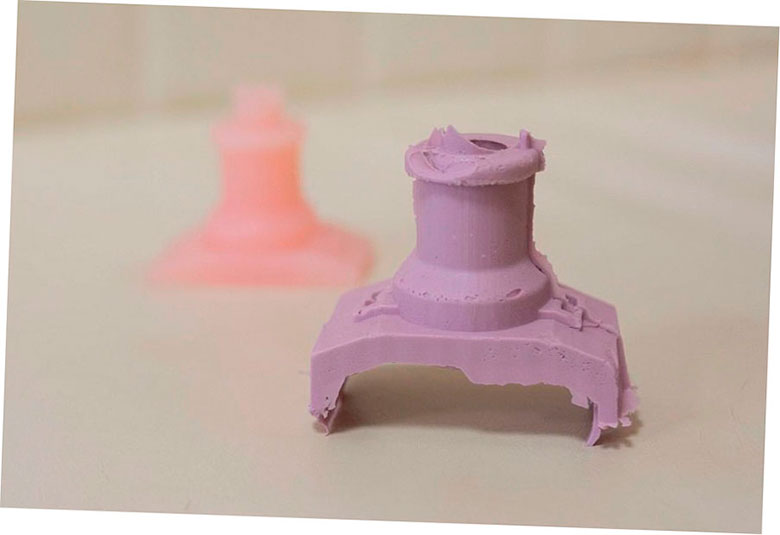

Los asientos se imprimieron en un área de fabricación con control de calor en Ithaca, cada uno hecho en capas delgadas. El cemento Portland usado, un plastificante para la elasticidad, e hilos de nailon para mayor resistencia. Todas las piezas resultan ser distintas entre sí debido a una gran cantidad de factores. Desde las vibraciones de la máquina, la viscosidad del concreto, los factores del viento, la pendiente del piso hasta el error humano, no hay dos piezas iguales. Todos presentan alguna forma de identidad única y quizás esa es la forma en que HANNAH lo prefiere.

En aras del control, colocaron grava en el centro para sostener la estructura mientras se imprimían las capas. Incluso la impresora requiere un enfoque bastante diferente a las técnicas totalmente automatizadas a las que nos hemos acostumbrado. Mezclar / alimentar el concreto y corregir los espacios y rayas en la impresión antes de que se sequen son tareas manuales en este proceso. Finalmente, el equipo tuvo que cortar barras de refuerzo y colocarlas para obtener soporte adicional.

Los asientos son funcionales y elegantes, por lo que son una adición bienvenida a cualquier parque de esculturas.

Todas las imágenes destacadas son cortesía de HANNAH.