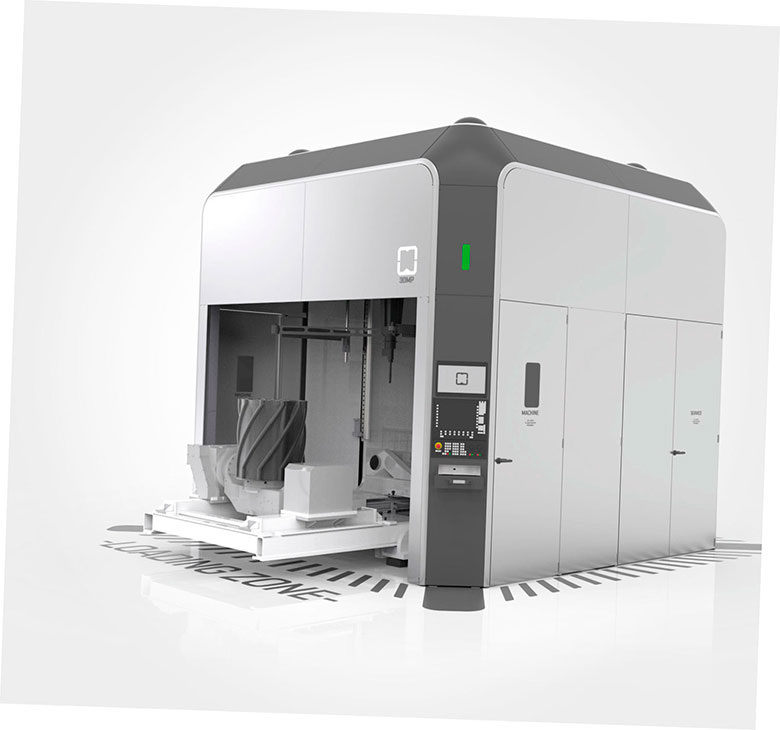

GEFERTEC, con sede en Berlín, ha inventado una nueva tecnología patentada para la impresión de metales utilizando una materia prima de alambre en lugar de polvos. El proceso 3DMP de GEFERTEC es un sello distintivo de sus máquinas arc603 y arc605, las cuales utilizan flujos de trabajo modernos basados en soldadura por arco. Como resultado, a diferencia de la soldadura por arco tradicional, los dispositivos utilizan un arco eléctrico para la deposición capa por capa.

Se trata de un sistema único en el panteón de la fabricación aditiva de metales debido a la ausencia de láseres y polvos. Si bien el sistema utiliza una soldadura por arco eléctrico, la compañía lo ha ajustado para fundir un alambre que pasa a través de la materia prima, lo que permite la sucesiva superposición de las impresiones a medida que se deposita. Las impresoras cuentan con 3 a 5 ejes de movimiento altamente flexibles, dependiendo del modelo que sea. Estos proporcionan un gran grado de flexibilidad a los usuarios, lo que permite una variedad de formas posibles.

El proceso 3DMP de GEFERTEC es también un híbrido de fresado CNC / impresión 3D, que utiliza el proceso de fresado como método de acabado. Debido a la presencia de tecnología de fresado disponible, toda la pieza puede estar completa y lista con un acabado sustractivo en la plataforma de impresión.

Impresión con alambres de metal

También existen ciertos beneficios de diseño para el uso de cables como materiales. Si bien muchos metales están disponibles en forma de alambre, esto no siempre es cierto en el caso de los polvos. Otro beneficio sobre los sistemas en polvo es que los polvos son notoriamente derrochadores. Esto puede deberse a que las piezas se disparan en diferentes direcciones al entrar en contacto con el calor o incluso a problemas de consistencia de impresión. El uso de alambres, por otro lado, aparentemente significa que todo el material se puede utilizar y fundir al pasar a través de la materia prima.

La empresa afirma que las ventajas del sistema son:

- Aproximación al 100% del material

- Almacenamiento sin complicaciones

- Bajos costos de material

- Fácil de manejar

- Procesabilidad óptima

- Amplia selección de materiales

El proceso consta de 3 pasos: imprimir una estimación aproximada del modelo, escanearlo y luego terminarlo con el sistema CNC. La empresa también asegura que el proceso no necesita estructuras de soporte. Sin duda, es un método interesante con un nuevo enfoque de diseño. Es posible que aumente el nivel de libertad de diseño y las tasas de deposición para el usuario. Incluso puede ser más económico y eficiente en cuanto al material en comparación con los sistemas de polvo.

Imagen destacada cortesía de GEFERTEC.