La tecnología de CRP acaba de desarrollar piezas para demostradores aeroelásticos de túnel de viento en colaboración con el Departamento de Ciencia y Tecnología Aeroespacial del Politecnico di Milano (PoliMi). Como parte de los proyectos Aeroelastic Flutter Suppression (AFS) y GLAMOUR, utilizaron mucho la impresión SLS 3D . Ambos proyectos requirieron componentes aeroespaciales altamente técnicos, lo que demuestra la eficiencia de la experiencia en impresión 3D de CRP.

Como herramienta de demostración, las empresas desarrollaron una representación de una sección de punta de ala de avión real. Tenía que funcionar como si fuera real y, al mismo tiempo, ser significativamente más barato y maleable. El propósito final de las partes aerodinámicas era corregir y mejorar la forma externa del ala, al mismo tiempo que se transfieren las cargas aerodinámicas a la estructura interna.

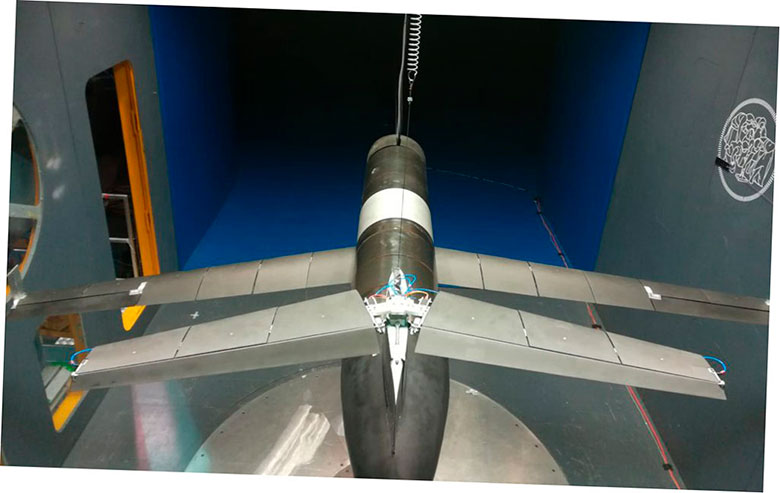

Fig.1: Proyecto AFS

Como resultado, CRP desarrolló los segmentos aerodinámicos externos de los dos demostradores de túnel de viento para ambos proyectos utilizando SLS y un compuesto de carbono Windform XT 2.0 y, de su gama de materiales compuestos para LS, el Windform TOP-LINE. También aplicaron Windform XT 2.0 para la cola horizontal del demostrador de túnel de viento para el proyecto AFS.

Ambos proyectos tienen propósitos distintos y existen para realizar diversas pruebas técnicas. El proyecto AFS, bajo PoliMi y la Universidad de Washington, prueba diferentes tecnologías de sistemas de control activo con el objetivo de lograr la Supresión Activa del Flutter. Del mismo modo, el proyecto GLAMOUR se centra en la optimización tecnológica y la validación experimental de los sistemas de control de alivio de la carga de ráfagas (GLA) para una aeronave regional ecológica avanzada para la división de aeronaves Leonardo.

Impresión de componentes aeroespaciales y de túnel de viento

Fig.2: Proyecto Glamour

Aunque la impresión 3D de piezas aeroespaciales es común ahora, SLS supuso un cambio de ritmo para el proceso de fabricación. Anteriormente, las secciones de las alas eran el resultado de la laminación en seco de tejidos de fibra de carbono o vidrio. Este método utilizó bloques de poliestireno envueltos cortados para adaptarse a la forma del ala. Como se puede imaginar, este proceso tomó más tiempo, por lo que SLS es un paso adelante. Incluso más allá del consumo de tiempo, el proceso resultó en acabados superficiales de baja calidad. Esto cambió con AFS y el proyecto GLAMOUR.

CRP y PoliMi tenían una tarea difícil, equilibrar piezas que eran livianas pero rígidas con capas delgadas. Dado que las piezas están sujetas a condiciones de viento intenso, el acabado de su superficie es crucial para sus capacidades aerodinámicas.

Para el proyecto AFS, el material compuesto Windform XT 2.0 y la sinterización por láser permitieron diseños de secciones de ala únicos. Esto se redujo a las conexiones al larguero principal y las bisagras y los controladores eléctricos. Del mismo modo, el proyecto GLAMOUR también utilizó Windform XT 2.0, lo que permite la combinación de los objetivos de frecuencia de vibración junto con las restricciones de masa forzadas.

Imagen destacada cortesía de GLAMOUR y AFS Projects.