ETH Zurich está trabajando arduamente en el proyecto de su casa DFAB y todos saben que cada casa necesita un techo. La universidad ha optado por realizar el Smart Slab Ceiling utilizando un encofrado de impresión 3D de arena con un molde impreso en 3D. Esto la marca como la primera estructura en utilizar esta nueva técnica innovadora.

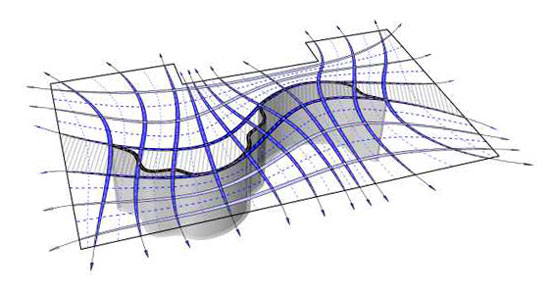

El Smart Slab es un panel que servirá como techo de la casa y ofrece un diseño con espesores variables en diferentes puntos. El techo es una estructura de 80 m cuadrados que pesa 15 toneladas. En su punto más delgado, puede ser de unos 20 mm. A pesar de parecer tan delgado y de un material como la arena, definitivamente es muy fuerte y duradero.

Vale la pena señalar que ETH no imprimió toda la estructura, sino que imprimió el molde. Sin embargo, imprimir el molde proporcionó ventajas únicas a los diseñadores. La cantidad de precisión y control que otorga la impresión 3D les permitió controlar cada pulgada (o milímetro) del material de hormigón reforzado con fibra de alto rendimiento.

Desarrollo del techo de losa inteligente

Varios procesos y socios trabajaron en Smart Slab. Primero, el grupo ETH desarrolló un software completamente nuevo para construir correctamente el encofrado de arena. Luego, el equipo ingresó todos los datos necesarios, como las dimensiones de la habitación, los bordes y las curvaturas. El proceso les permitió un control preciso sobre la geometría de la losa de modo que cada punto fuera tan grueso como fuera necesario, dándole esa forma maravillosamente variable.

“ No dibujamos la losa; lo programamos ”, dijo Mania Aghaei Meibodi, líder del proyecto Smart Slab e investigadora principal del grupo de Dillenburger. “ No habría sido posible coordinar todos estos aspectos con la planificación analógica, especialmente con tanta precisión. »

El techo consta de nervaduras de diferentes tamaños, con las nervaduras principales que soportan las cargas, mientras que las nervaduras de filigrana más pequeñas tienen principalmente un diseño acústico y una estética elegante. El software de planificación también ayudó a integrar los sistemas de iluminación y rociadores en la estructura de la losa.

El encofrado de arena impreso en 3D real fue producido por un socio industrial, dividido en múltiples secciones del tamaño de una paleta para facilitar la impresión y el transporte. Un segundo socio industrial desarrolló un segundo encofrado de madera mediante mecanizado CNC. Este se colocó encima del Smart Slab, conservando su forma y dejando áreas huecas para un peso más ligero.

Finalmente, un tercer socio industrial combinó los dos tipos de encofrado rociando el hormigón reforzado con fibra sobre el encofrado de arena para producir una carcasa de hormigón inferior y vertiendo el hormigón restante en el encofrado de madera. Esto compuso 11 segmentos de hormigón que dejaron secar durante dos semanas enteras.

Video e imagen destacada cortesía de ETH Zurich.