El fabricante de impresoras 3D industriales Farsoon Technologies colaboró con la empresa estadounidense de producción de herramientas Next Chapter Manufacturing para desarrollar parámetros de impresión 3D DMLS (sinterización directa por láser de metales) para acero para herramientas H13 . Históricamente, el acero H13 ha sido muy difícil de procesar con sinterización por láser debido a su alto contenido de carbono, que es propenso a evaporarse a las temperaturas extremas requeridas para la sinterización, lo que provoca grietas térmicas y otros defectos internos en las piezas impresas.

Los ingenieros de Farsoon realizaron innumerables pruebas, ajustando varios parámetros de impresión, como estrategias de escaneo, potencia del láser, tratamientos térmicos y liberación de estrés interno antes de llegar a la configuración óptima. Sus esfuerzos definitivamente valieron la pena; sus piezas H13 impresas en 3D tienen una densidad de más del 99% y propiedades mecánicas que son casi idénticas al acero para herramientas H13 forjado.

Cuadro 1: Comparación de las propiedades mecánicas de la pieza H13 mediante el proceso de forjado y el proceso de sinterización por láser de metales Farsoon (en desarrollo). Por Farsoon Technologies.

«Decidimos asociarnos con Farsoon Technologies porque su sistema es abierto, lo que significa que podemos desarrollar procesos específicos que nos permiten imprimir H13 y otros aceros para herramientas de manera eficiente». Dice Jason Murphy, presidente de Next Chapter Manufacturing. “Este sistema de parámetros abiertos también nos permite realizar pruebas y perfeccionar nuestro proceso para mejorar aún más la solidez y la velocidad. La tecnología de la máquina Farsoon brinda a los diseñadores una cantidad significativa de libertad adicional para proporcionar los diseños más eficientes para la fabricación aditiva, que otras máquinas no ofrecen ”.

Elevadores impresos en 3D para fabricantes de moldes

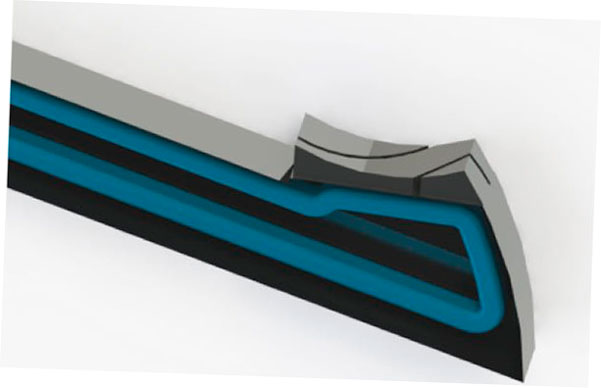

Una de las primeras aplicaciones del material fue la impresión 3D de elevadores para separar y enfriar piezas de plástico de sus núcleos de moldes de inyección. El H13 se utiliza a menudo en matrices de extrusión y componentes de moldes de inyección porque muestra estabilidad a través de tratamientos térmicos y es muy resistente a la compresión y al desgaste. Al imprimir en 3D los elevadores, pudieron incorporar un circuito de enfriamiento conforme en el diseño que reduce el tiempo del ciclo de 48 segundos a 30 segundos, una mejora del 37,5%. Además, la ganancia de rendimiento se calcula para lograr € 100,000 en ahorros anuales.

Figura 1: Diseño de elevador presentado con circuito de enfriamiento conforme. Imagen cortesía: Next Chapter Manufacturing

La capacidad de trabajar con acero H13 en impresoras 3D DMLS probablemente tendrá un efecto dramático en la industria manufacturera, ya que depende en gran medida del acero y la producción de formas personalizadas. “H13 ha sido el estándar para construir moldes robustos, pero ese material no existía dentro del espectro de materiales aditivos hasta hace poco. Las ofertas estándar no eran los grados tradicionales de acero para herramientas, lo que creaba barreras adicionales para que los fabricantes de moldes adoptaran herramientas impresas en 3D en su proceso de fabricación de moldes. Anteriormente, los metales aditivos se mantenían en uno o dos grados de acero para los cuales los fabricantes de máquinas aditivas desarrollaron parámetros de la máquina ” , agregó Murphy. “Nuestra especialidad es el desarrollo de H13 en DMLS, donde otros utilizan acero maraging. Creemos que este desarrollo nos da una ventaja porque hemos experimentado que H13 supera al acero maraging en un 20 a 25 por ciento, lo que se alinea con la demanda de los fabricantes de moldes y moldeadores para aprovechar al máximo su inversión en herramientas «.

Lea más sobre el caso de estudio de levantadores en nxcmfg.com.

Imágenes cortesía de Farsoon