Contenido

Anisoprint Composer: Impresión 3D con materiales compuestos de alta resistencia

¡Hola! Hoy conocerá las ventajas y sutilezas de trabajar con materiales compuestos, incluidos los de la impresión 3D.

¿Por qué el plástico ordinario reforzado con fibra de carbono no confiere propiedades de carbono a un producto impreso? ¿Cómo se deben colocar las fibras en el material para obtener la mayor resistencia de impresión? ¿Cuál es la novedad del enfoque de Anisoprint para la impresión con materiales compuestos y por qué vale la pena prestarle atención?

El siguiente material es una conferencia de Fyodor Antonov, director ejecutivo de la empresa Anisoprint . Este discurso se presentó en Top 3D Expo.

De que estamos hablando

¡Hola! Mi nombre es Fyodor, me gusta mucho hablar de composites y te voy a contar por qué se usan, cuál es su ventaja. Además, te contaré un poco cómo se relaciona con la impresión 3D y qué puedes conseguir combinándola con el campo dado.

Se sabe que la impresión 3D es una tecnología aditiva. Las tecnologías de fabricación de compuestos, que aparecieron mucho antes de la aparición de la impresión 3D, también fueron aditivas desde el principio. Estas tecnologías son bastante numerosas. Pero lo que estamos haciendo ahora es una novedad tanto para la producción de composites como para la impresión 3D, es decir, para el campo aditivo en general.

Comparación con metales

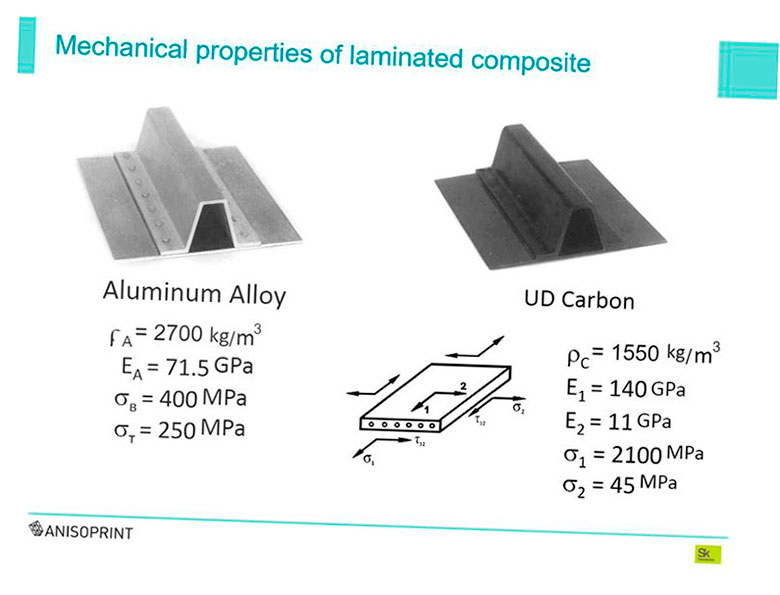

Comenzaré con una historia corta sobre compuestos y plástico reforzado con fibra de carbono en particular (conocido coloquialmente como carbono), que también se conoce como el rey de los compuestos. ¿Cuáles son sus ventajas sobre los metales? Por ejemplo, tome algún tipo de aleación de aluminio de aviación y observe sus características.

Tiene densidad, también nos interesa, por ejemplo, la resistencia temporal y la fuerza.

Hay fibra de carbono unidireccional que es casi dos veces más ligera y cinco veces más resistente que el aluminio. Por lo tanto, la resistencia específica de la fibra de carbono unidireccional resulta ser 10 veces mayor que la del aluminio.

Si lo comparamos con un poco de acero, incluso el más duro, la diferencia será aún mayor, porque el acero es muy pesado. Es por eso que muchas personas optaron por la fibra de carbono y comenzaron a usar este material único para hacer estructuras esenciales altamente cargadas, primero en cohetes, luego en aviones; ahora en automóviles y en varios bienes de consumo.

Caracteristicas

La fibra de carbono es un compuesto, una de cuyas principales características es que todas estas propiedades únicas y toda su fuerza se encuentran en la dirección del refuerzo, a lo largo de las fibras. En las direcciones transversales, sus propiedades son dos órdenes de magnitud más bajas.

Cómo los ingenieros «fijaron» el carbono

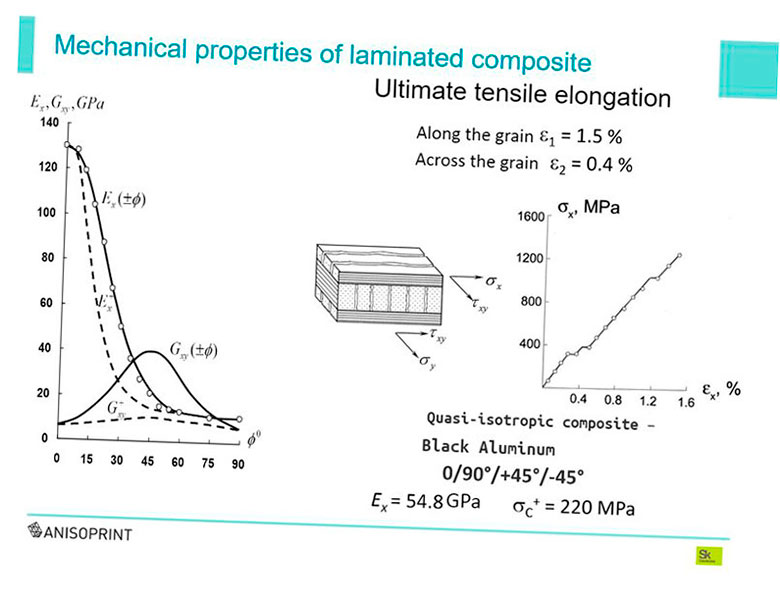

Por alguna razón, la gente decidió que el vector de fibra de carbono era un gran inconveniente y empezó a pensar cómo deshacerse de eso. Comenzaron a colocar capas de fibra de carbono unidireccional entre sí en diferentes ángulos para obtener el llamado laminado cuasi-isotrópico, que los ingenieros que trabajan en este campo les gusta llamar «aluminio negro».

Como sugiere su nombre, sus propiedades se asemejan a las de las láminas de aluminio; se utiliza aproximadamente en las mismas estructuras: el fuselaje de un avión, un ala, un cuerpo de cohete. Después de que las propiedades de la fibra de carbono se «untaron» en diferentes direcciones, su resistencia se redujo unas 10 veces, es decir, se acercó al aluminio ordinario.

Entonces, perdimos todas las maravillosas ventajas que tenía la fibra de carbono unidireccional, al mismo tiempo que obtuvimos muchos problemas asociados con la tecnología, la resistencia al impacto, las características de fractura, con las conexiones de dichos nodos entre sí. De hecho, existía toda una gama de problemas complejos. Por lo tanto, en la última generación de aviones civiles, había entre el 50 y el 60 por ciento de compuestos, y en la próxima generación, como dicen los expertos de la industria, habrá al menos solo la mitad de ellos. Es por eso que el programa Dreamliner fue un fracaso total para Boeing. Todas las esperanzas que la aviación depositaba en los compuestos no se han realizado precisamente debido a los intentos de hacer que la fibra de carbono sea «omnidireccional».

Otro enfoque

Aún así, existe otro enfoque, que es diferente del «aluminio negro». Es muy eficaz fabricar a partir de materiales compuestos las denominadas construcciones de malla, como la Torre Shújov. Aquí, en la parte superior, se muestra el adaptador de carga útil del vehículo de lanzamiento Proton-M, que está hecho de fibra de carbono, no de «aluminio negro», sino en forma de una estructura de malla con aletas de una cierta dirección y una cierta densidad. La pieza pesa unos 50 kilogramos y puede soportar una carga de 200 toneladas. Una pieza similar para las mismas necesidades hecha de un sándwich de fibra de carbono pesa un 30 por ciento más y puede soportar menos carga. Con el aluminio es aún peor.

En este diseño, el compuesto solo funciona a lo largo de las fibras. No puede funcionar transversalmente, por lo que todas sus propiedades anisotrópicas se utilizan como deberían.

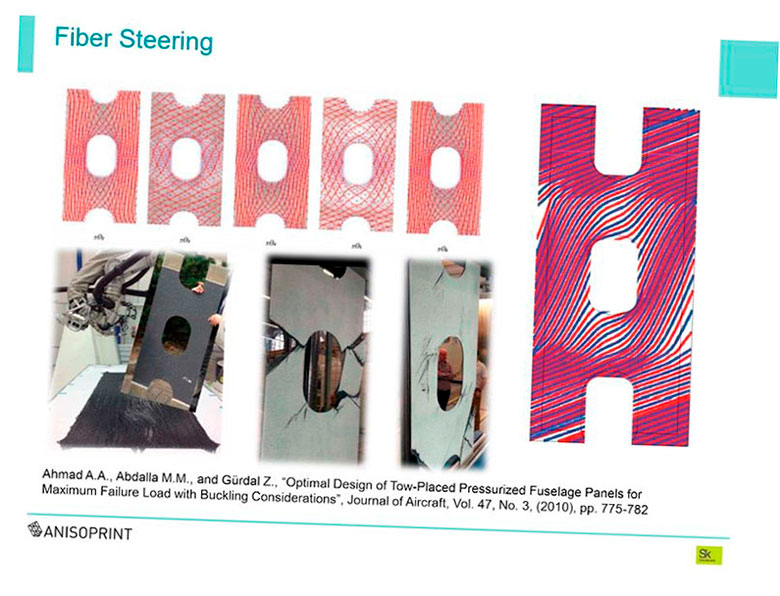

Dirección de fibra

Además de las estructuras de malla, hay otra dirección interesante llamada «Dirección de fibra». La idea es que las fibras no se colocan en ángulos fijos en línea recta, sino a lo largo de trayectorias curvas, de modo que las direcciones de las fibras en cada punto correspondan a las direcciones de los principales vectores de tensión en la pieza.

Este es el panel del fuselaje de la aeronave con un orificio de inspección. Se realizó mediante colocación automatizada. Ahora, algunos también lo llaman impresión 3D, aunque esta tecnología tiene varias décadas de antigüedad, y se ha utilizado durante mucho tiempo y de forma activa para la fabricación de piezas a partir de materiales compuestos, a lo largo de trayectorias curvas.

Se llevaron a cabo pruebas comparativas de dichas piezas y «aluminio negro». Este panel de fibra a base de estireno, con el mismo peso y naturaleza de carga, puede soportar un 30 por ciento más de carga de compresión. La naturaleza de la destrucción también es completamente diferente. Tal panel funciona de manera mucho más eficiente.

Tareas

Una de nuestras ideas principales fue permitir a los ingenieros estructurales fabricar, producir y diseñar estructuras realmente efectivas a partir de materiales compuestos; alejarse del “aluminio negro” y hacer que la anisotropía se convierta en la principal ventaja del material, no en su deficiencia, como muchos creían. Es decir, decimos que el material isotópico es bueno, porque, conociendo cómo funciona la pieza, conociendo las condiciones y casos de carga, conociendo las fuerzas y tensiones internas, podemos enfocar las propiedades del material en cada punto, en la dirección misma en que se necesita. Por lo tanto, obtenemos un espacio adicional para la optimización. Podemos optimizar no solo la forma de las piezas sino también su estructura interna.

Por qué la impresión 3D

Desafortunadamente, las tecnologías automatizadas tradicionales para fabricar piezas a partir de materiales compuestos no permiten que las fibras se coloquen arbitrariamente en cada punto. Cuando empezamos a tratar este tema, que se ha convertido en el producto que presentamos hoy en esta exposición, nació de la idea de que queremos hacer composites en los que se pueda controlar arbitrariamente la dirección de la anisotropía y su grado en cada punto del material. Las viejas tecnologías no lo permitían. Entonces decidimos buscar algo que pudiera acercarnos a este objetivo. Y las tecnologías de impresión 3D resultaron ser muy útiles aquí.

No ese tipo de compuesto

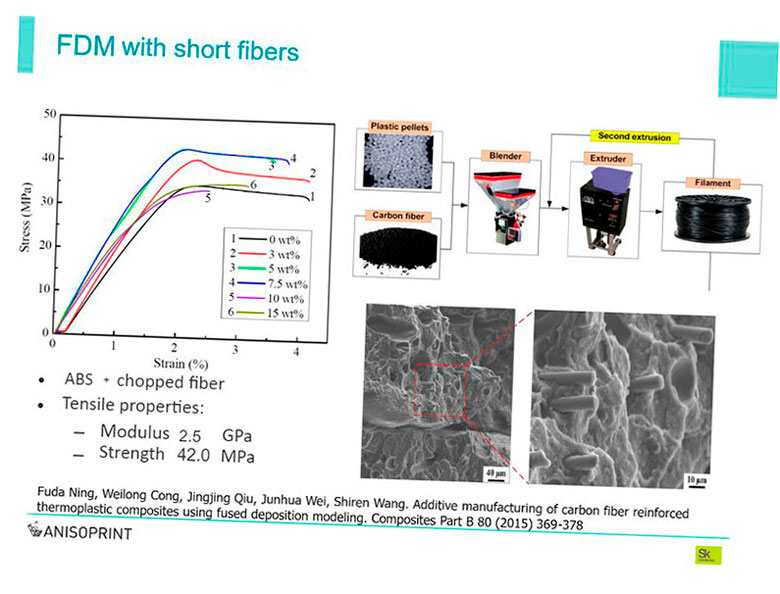

¿Qué se hace realmente con los composites en el mundo de la impresión 3D? Lo más común: cuando decimos que imprimimos con fibra de carbono, nos dicen que todo el mundo imprime con fibra de carbono. No, no todo el mundo imprime con este tipo de fibra de carbono. Por lo general, es plástico relleno de fibras cortadas; de hecho, plástico ordinario con relleno, material isotrópico en el que no controlamos estas fibras en ninguna dirección.

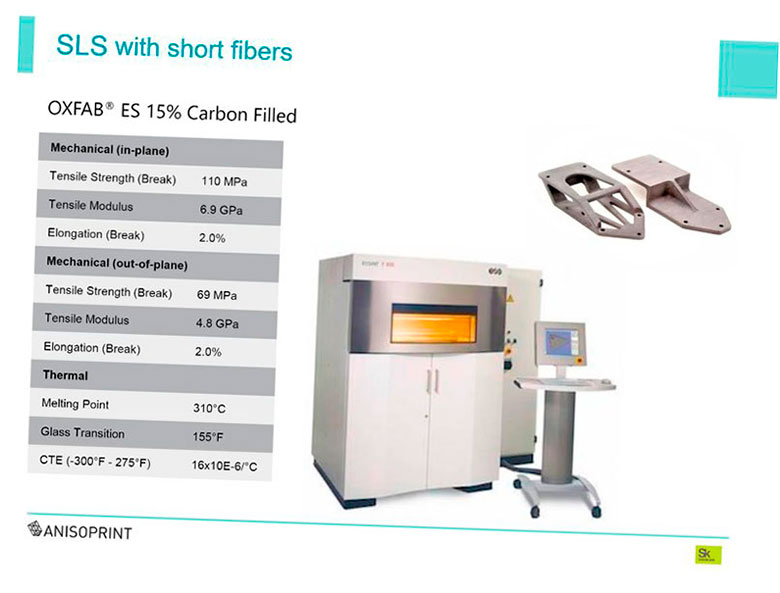

Esto, sin duda, también es algo interesante, pero aquí no hay absolutamente propiedades cercanas a las de los compuestos reales. El material es un poco más duro (bueno, dos o tres veces) que el plástico ordinario. A veces puede ser un poco más fuerte. Se comporta mucho mejor en contracción. Estas tecnologías, por ejemplo, se utilizan con éxito para imprimir piezas de gran tamaño, digamos, de varios metros. Pero desde el punto de vista del diseño y la tecnología en general, este enfoque no aporta nada nuevo. Se trata de FDM ordinario o, como en este caso, SLS, cuando añadimos fibra finamente picada al polvo de poliamida.

Hablando de las propiedades, sí, en OXFAB, es una máquina SLS para imprimir materiales compuestos; la fuerza de impresión declarada en el avión es de 110 megapascales, y para la poliamida normal sin relleno es de alrededor de 40-50. Es mejor que el plástico ordinario, pero no mucho.

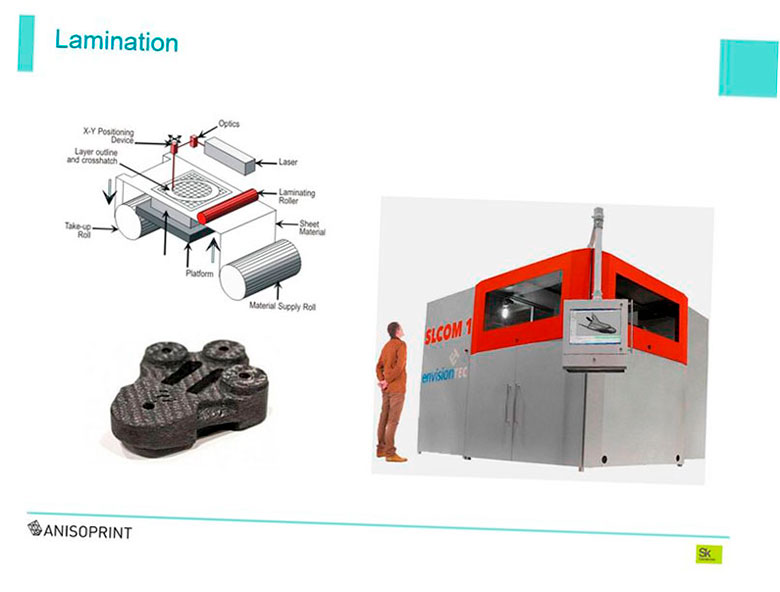

Aparte de las fibras cortadas, existe una opción interesante con fibras largas, por ejemplo, tecnologías de laminación. Sé tres o cuatro, supongo, pero aquí hablaré de uno de ellos. Honestamente, no sé cuál es el destino de este proyecto. Hace un par de años, EnvisionTEC parecía mostrarlo como un prototipo en FormNext. Esta no es una tecnología completamente aditiva.

Utilizan láminas de tejido de carbono previamente empapadas con termoplásticos, los denominados “preimpregnados”. En un área, esta hoja se corta a lo largo del contorno de la capa, posiblemente por ultrasonido; en otra zona, se enrolla y lamina, formando así una capa. Se trata de puro «aluminio negro», elaborado únicamente con la ayuda de una máquina especial. Por tanto, se trata de un material cuasi-isotrópico en el que están todas las desventajas del “aluminio negro”, como la rotura de las fibras y, como consecuencia, la concentración de tensiones y los efectos de los bordes que hacen que los agujeros y juntas se conviertan en puntos muy débiles.

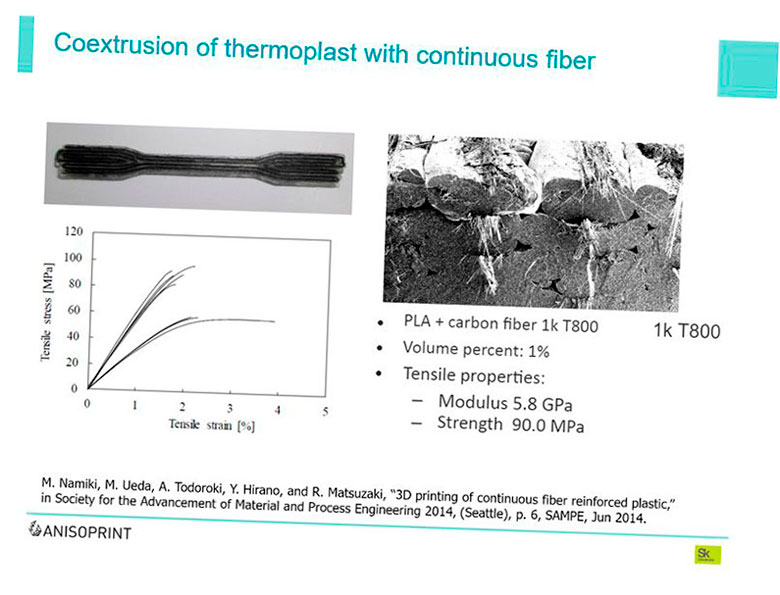

El siguiente paso, un poco más cercano a lo que empezamos a hacer, es la extrusión de termoplástico con fibra continua. De hecho, esta es la tecnología FDM, pero continuamente se agrega fibra de refuerzo a la boquilla durante el proceso de impresión. Numerosos grupos científicos de todo el mundo se dedican a este tipo de cosas.

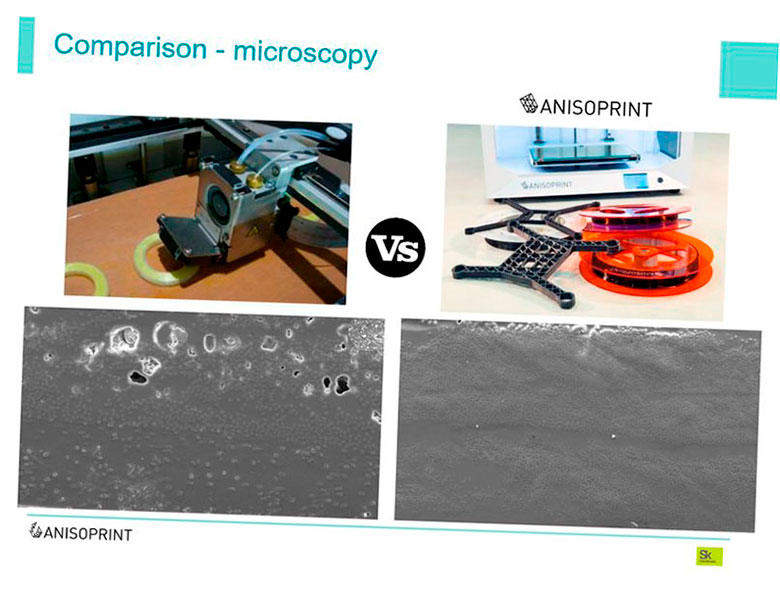

El problema aquí es que las fibras estructurales no son monofilamentos, están formadas por cientos o miles de hilos de micras, y si solo agregamos esta fibra a la masa fundida de plástico viscoso, no entra e impregna la fibra, por lo que el compuesto no lo hace. forma. En el interior aparece un gran poro. No hay composite, porque la composición debe tener fibra de refuerzo y aglutinante que conecte todos los componentes, haciéndolos trabajar juntos. En este caso, no sucede. Por lo tanto, aunque la resistencia a la tracción puede ser bastante grande, no existen características especiales para la compresión en tales materiales. Si miras al microscopio, adentro hay muchos poros entre las fibras.

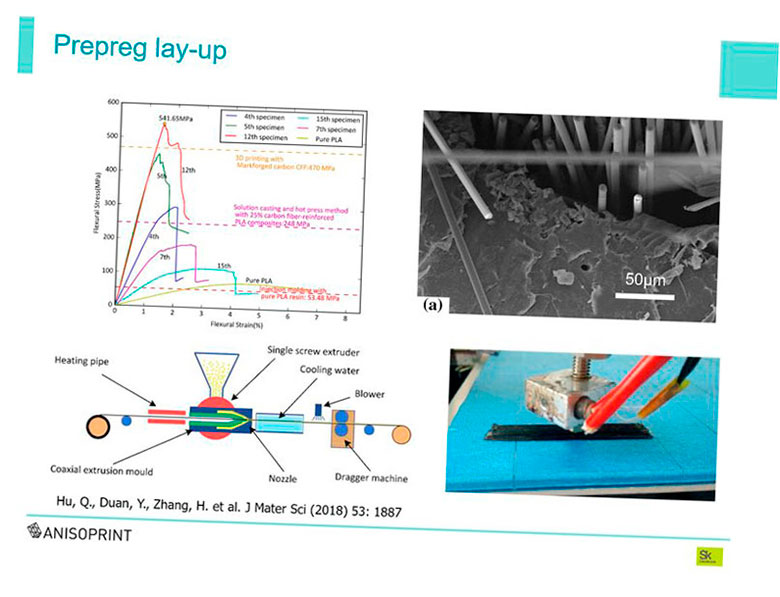

El segundo enfoque es un poco más exitoso, yo lo llamo «colocación de preimpregnaciones». Tomamos la misma fibra, por ejemplo, carbono o vidrio, y de antemano, con una máquina especial, la impregnamos con plástico viscoso a alta presión, o la empapamos en solución y luego al vapor, y la estiramos a través de un troquel.

Es decir, estamos intentando de antemano, con una máquina especial, colocar este plástico viscoso en la fibra. Como resultado, obtenemos un filamento impregnado, que tradicionalmente se llama «preimpregnados» en la industria de los compuestos. En otras palabras, un producto semiacabado para la fabricación de un compuesto. Luego calentamos este “preimpregnado” a través de la boquilla y formamos una pieza mediante extrusión o colocación.

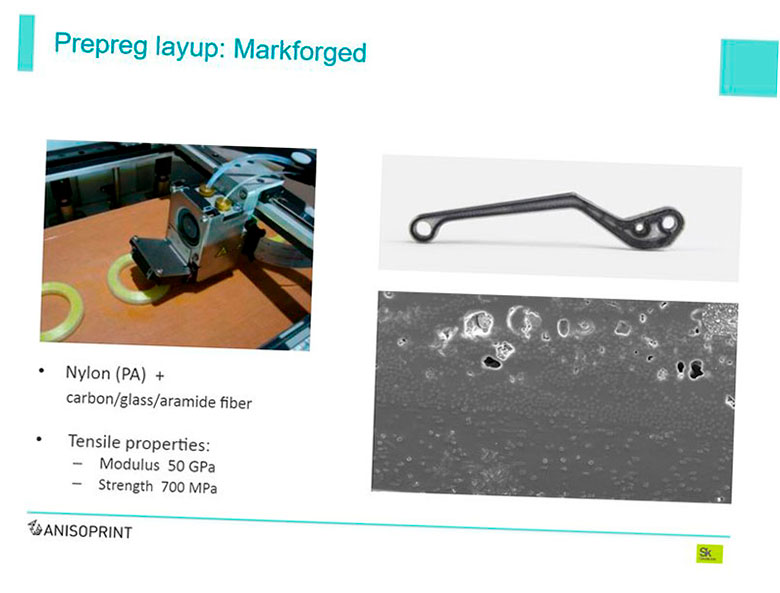

El ejemplo más famoso de impresión 3D con fibra continua parece ser la empresa estadounidense Markforged. Han estado vendiendo estos sistemas durante bastante tiempo. También es una colocación preimpregnada. También utilizan fibra de carbono preimpregnada con nailon y una boquilla en la que se calienta y se coloca. Además, hay una boquilla de plástico adicional para imprimir solo con plástico. Las impresiones forjadas con marcas tienen especificaciones bastante buenas. La durabilidad es de más de 700 megapascales. Hay una variedad de tipos de fibras de refuerzo. Sin embargo, el número de poros es muy grande, lo que también se evidencia en muchos artículos donde se estudia la microestructura de estos materiales. La razón de esto es porque la impregnación es pobre o es nailon, que extrae agua y hierve durante la impresión.

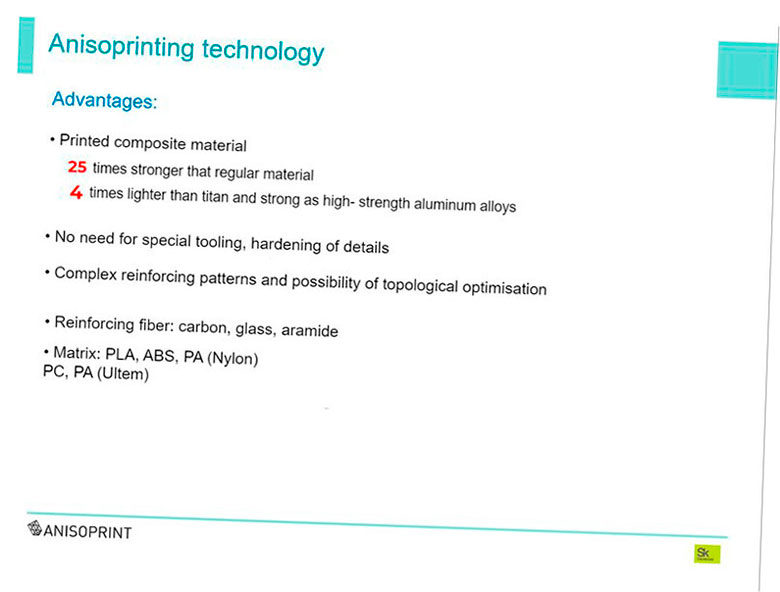

Tecnología anisoprint

Impregnamos la fibra de antemano, no con termoplástico sino con termoestable, que proporciona una impregnación mejor, más barata y más confiable de esta fibra. A este proceso lo llamamos coextrusión. Dado que dicha fibra no se puede derretir, agregamos plástico por separado durante el proceso de impresión. El resultado es un compuesto de dos matrices, en el que dentro de la fibra tenemos termoendurecible no fundible, que proporciona impregnación de la fibra, y entre las fibras tenemos termoplástico que las une.

En nuestro caso, este plástico puede variar. Si necesita plástico no combustible, o de color, o plástico con resistencia a ciertos impactos químicos, de temperatura o del medio ambiente, puede elegir el que más le convenga, porque todas las propiedades superficiales básicas del material están determinadas exactamente por el ligante – la matriz. Debido al hecho de que la fibra y el plástico se proporcionan por separado, podemos cambiar localmente la fracción de volumen de fibra y plástico en cada punto. Podemos usar menos plástico, entonces tenemos una fracción de volumen mayor de fibra, o podemos usar más, por lo que disminuye. Por lo tanto, podemos controlar el grado de anisotropía y, lo que es más importante, imprimir diseños de malla con intersecciones de fibras dentro de la misma capa. Podemos colocar fibras de refuerzo unas sobre otras, en cualquier ángulo que necesitemos, dentro de cada capa individualmente. Al mismo tiempo, el grosor de una capa no aumenta en la intersección, cambia solo la fracción de volumen de fibras en este mismo lugar.

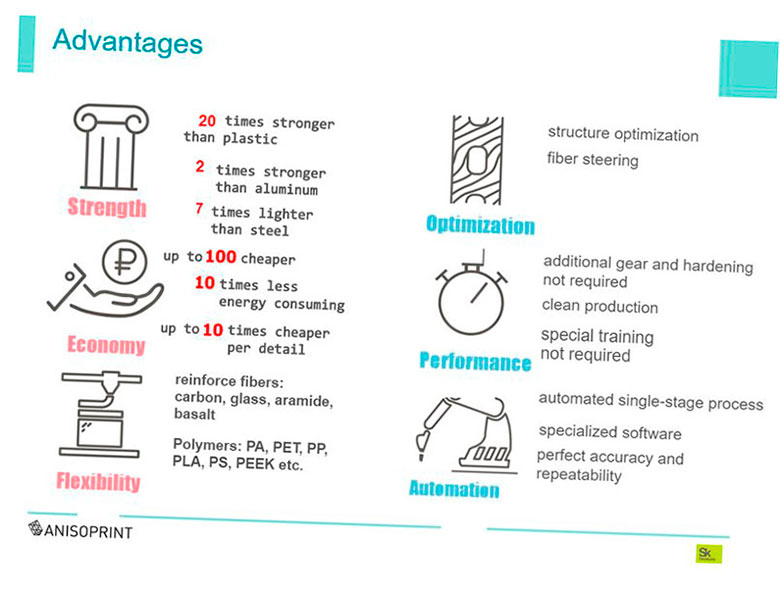

Hay muchas ventajas. Qué diapositiva promocional tan segura. 20 veces más resistente que el plástico, dos veces más fuerte que el aluminio, mucho más barato que imprimir con metal. Todo lo que dije sobre optimización, automatización, claridad, todo eso también es típico de esta tecnología, así como, sin embargo, de algunas tecnologías de la competencia.

Otra diapositiva publicitaria que llevo mucho tiempo mostrando en todas las conferencias. Si tomamos el costo del equipo en el eje x, en una escala logarítmica, y la resistencia específica del material en el eje y, es decir, la resistencia referida al peso específico, entonces todos los metales impresos con SLM la tecnología está en la parte inferior del gráfico, siendo el titanio el mejor.

Hardware y software

Compositor de Anisoprint

- Dimensiones, mm: 600х400х375;

- Peso, kg: 25;

- Software: Anisoprint Aura (FFF + CFC), Cura, Slic3r (solo FFF);

- Material: PETG, fibra de carbono, PLA, ABS, nailon, PC, etc;

- Plataforma de calentamiento: vidrio calentado;

- Cámara de construcción: 279х210х147 mm;

- Temperatura de la cama de impresión: 20–120 ° C;

- Temperatura de la extrusora: 250 ˚C;

- Tecnología de impresión: FDM; CFC;

- Espesor de capa: desde 60 μm;

- Diámetro del filamento: 1,75;

- Interfaces: SD, USB;

- Extrusión: simple;

- Precio en demanda.

Naturalmente, tenemos toda la tecnología patentada.

Aura anisoprint

Para estas impresoras, creamos nuestro propio software especializado llamado Anisoprint Aura. Es una cortadora, puede controlar el refuerzo, configurar el perímetro de plástico y el relleno de plástico, perímetros compuestos, relleno compuesto, soportes, básicamente toda la funcionalidad de una cortadora convencional, más la funcionalidad para trabajar con fibra de refuerzo.

Tiene carcasa cerrada y lecho calefactor, el marco está hecho de placas de aluminio fresado con guías de carril a lo largo del eje z. El diseño es CoreXY.

Prototipos y planos

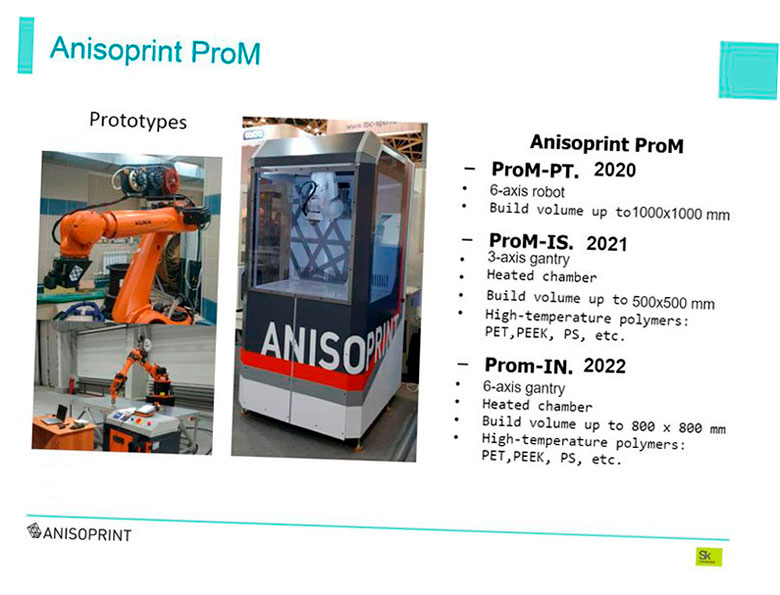

Anisoprint ProM

Nuestro principal objetivo son los equipos industriales para la impresión 3D de composites. Tenemos varios prototipos utilizados con éxito por nuestros socios. Ya mostramos el prototipo de nuestra primera impresora industrial Anisoprint ProM-PT en una exposición de metalurgia, que una vez más mostraremos en condiciones de trabajo en FormNext. Las ventas están previstas a partir del segundo semestre de 2020. La novedad es que cuenta con un manipulador industrial de seis ejes en lugar de un sistema de pórtico, que permite colocar las fibras no solo en el plano sino en cualquier ángulo.

Entonces, en un esquema plano regular, puedo imprimir esos detalles donde tengo refuerzo dentro del avión. Tan pronto como necesito salir del avión y, por ejemplo, reforzar en otra dirección, tengo que tener más libertad, para lo cual estamos desarrollando esta máquina de seis coordenadas. Además de un robot industrial, también hay un conjunto completo de electrónica industrial, no cambiadores de paso sino servos, un controlador BOSCH que está integrado en el controlador del robot. Todo esto proporciona confiabilidad, repetibilidad y redundancia, cumpliendo con los requisitos de la industria.

Nuestro próximo producto industrial planificado es un dispositivo de tres ejes para imprimir con plásticos de alta temperatura como PEEK y PSU.

Bueno, la parte superior parece ser una máquina aditiva para la fabricación de piezas de alta temperatura en seis coordenadas, pero ese es nuestro objetivo a largo plazo. La tecnología está destinada a la producción de piezas de formas complejas a partir de materiales compuestos optimizados para una carga y una condición de trabajo determinadas.

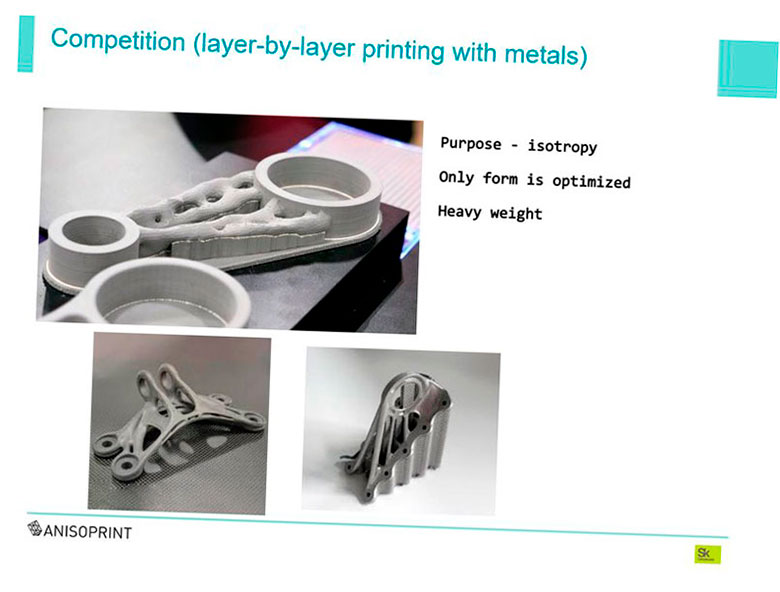

Sobre la competencia

Básicamente, no se produce este tipo de piezas de composites. Es decir, si desea hacer una pieza de este tipo a partir de un compuesto, nuestro método es el único que existe. Otras tecnologías para la fabricación de productos a partir de materiales compuestos están diseñadas principalmente para piezas de chapa de gran tamaño o perfiles y vigas. Con nuestras tecnologías, es posible producir piezas de formas complejas. Pero también vamos a luchar con los metales para ganar cuota de mercado. Tipo de piezas como soportes, elementos de conexión, carcasas: todas las piezas cargadas de forma compleja se fabrican mediante fresado o fundición. Son mucho más fáciles de hacer con nuestra tecnología.

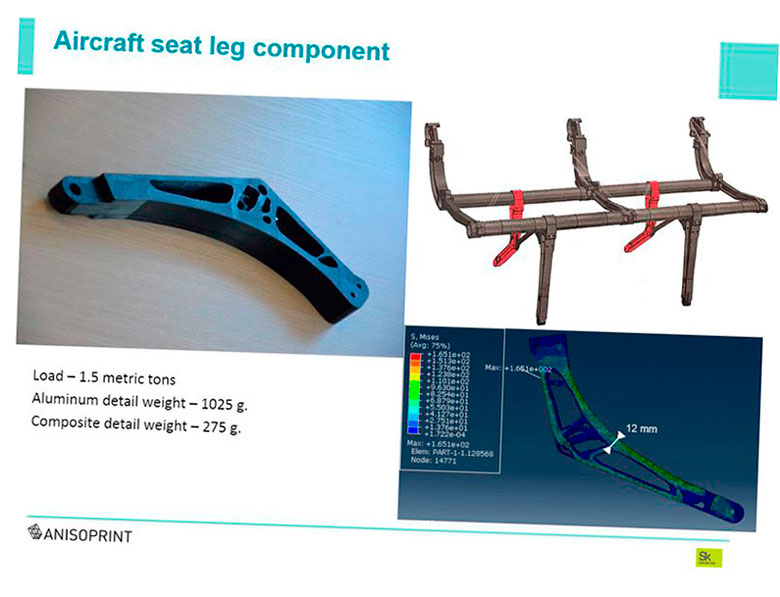

Bueno, ya que tengo esta parte en mis manos, este es un elemento de una pata de un asiento de avión; la pieza de aluminio original pesa 1 kilogramo y está destinada a una carga de una tonelada y media. Aquí está: una pieza compuesta optimizada hecha por nosotros, diseñada para las mismas cargas. Pesa 275 gramos, casi cuatro veces más ligero. El precio de coste de una pieza también será menor que el del aluminio fresado fabricado con la ayuda de una fresadora multieje.

Otra comparación que ilustra la diferencia. Se basa en que podemos proporcionar una impregnación fiable y la ausencia de poros en el material, lo cual es sumamente importante para la certificación, para piezas críticas y estructuras esenciales. A esta tecnología la llamamos «anisoprinting»; no se trata solo de impresión 3D, son cosas diferentes.

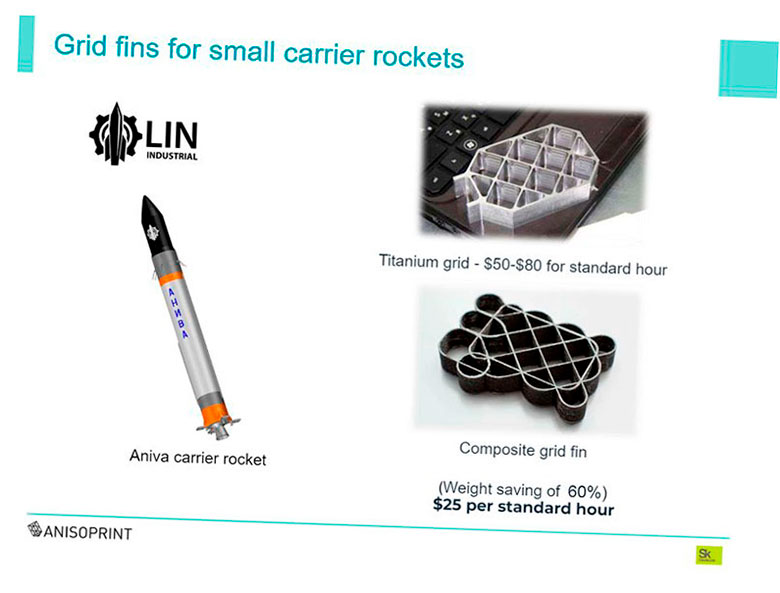

Este es un punto bastante importante: hay una dirección elegante en el diseño de productos de ingeniería llamada optimización topológica. No entraré en detalles. En la mayoría de los casos, las partes resultantes de este diseño generativo tienen la forma de estructuras de malla. Naturalmente, no tenemos dudas sobre en qué dirección deben colocarse las fibras en una aleta. Una aleta es una estructura unidimensional que funciona por deformación, compresión o flexión. No funcionará en la separación lateral, porque la dimensión es demasiado pequeña. Tampoco funcionará en el turno entre capas, solo cuando esté doblado. Por lo tanto, las propiedades en la dirección transversal de la aleta, las propiedades del material a través de la aleta son redundantes. No tiene sentido hacer estas aletas a partir de material isotrópico, porque allí no se necesitan las propiedades transversales. No deben ser los mismos que deberían ser a lo largo de la aleta. Por eso es necesario utilizar materiales isotrópicos. Este es el mejor ejemplo que demuestra las ventajas de los materiales anisotrópicos sobre los isotrópicos.

Ejemplos y aspiraciones

Algunos ejemplos de lo que hicimos y unas palabras sobre un futuro aún más lejano tal como lo vemos.

Este avión en la esquina es el concepto de Airbus llamado Airbus 2050. Aquí el artista o diseñador, probablemente no un ingeniero, representó un fuselaje de malla en el avión. No sé qué invirtió en la imagen, pero lo que queremos aprender es cómo hacer este tipo de producto en el futuro. Aquí hay aletas: el mejor uso de materiales compuestos. Tal diseño funcionará de la manera más eficiente. Además de que su refuerzo está a lo largo de caminos arbitrarios de control de anisotropía, durante la producción de este tipo de piezas se pueden agregar diversas fibras funcionales, elementos funcionales, insertos y electrónica. Es posible producir materiales adaptativos, agregando varios agentes «curativos». Algo así, en nuestra opinión, debería ser el futuro de la producción a largo plazo. Y, por supuesto, el material principal deberían ser compuestos.

Puede obtener una impresora 3D para imprimir con compuestos Anisoprint o solicitar un modelo industrial en Top 3D Shop.