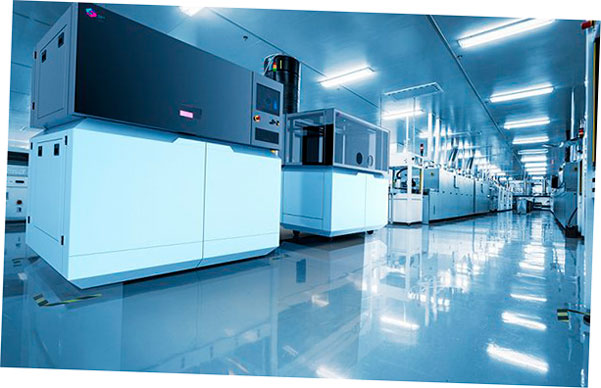

Hay muchas impresoras 3D SLS industriales en el mercado, eso es seguro. Por supuesto, algunos de ellos satisfarán sus necesidades mejor que otros. El fabricante polaco SondaSYS ha desarrollado una impresora 3D que, a pesar de estar impulsada por la tecnología de sinterización selectiva por láser ahora estándar, es verdaderamente única. Entonces, ¿qué lo hace especial?

1. El volumen de construcción se puede cambiar

Eso suena genial, pero ¿es complicado cambiarlo? ¿Necesitaré cambiar manualmente las plataformas de compilación? No, cambiar el volumen de construcción se controla completamente digitalmente. Todos los cambios son automatizados por la máquina, por lo que todo lo que necesita hacer es elegir el tamaño 1 (265 x 265 x 310 mm) o el tamaño 2 (365 x 365 x 610 mm). La impresora preparará el volumen de construcción seleccionado por sí misma, incluidos todos los parámetros galvo, láser y de calentamiento. Si necesita imprimir objetos pequeños o una pequeña cantidad de objetos, entonces el tamaño 1 será más eficiente ya que los tiempos de calentamiento y enfriamiento serán más cortos, la cantidad de polvo necesaria será menor y el costo por pieza será menor. Y cuando necesite imprimir piezas más grandes o muchas, entonces el tamaño 2 es el camino a seguir.

2. Galvo óptico de 3 ejes de grado militar

El galvo es increíblemente importante en las impresoras 3D SLS, ya que dirige y enfoca el rayo láser.

SondaSYS utiliza galvos ópticos de Cambridge Technology (comprados por Novanta hace algún tiempo) que son de calidad lo suficientemente alta como para que el Ejército de los EE. UU. Los use en sus sistemas de guía, y SondaSYS es el único fabricante de impresoras 3D que usa esos galvos. El galvo óptico de 3 ejes permite el volumen de construcción variable, aumenta drásticamente la velocidad del proceso de impresión y mejora en gran medida la calidad de impresión.

3. Ancho dinámico del rayo láser

Al igual que el volumen de construcción, el ancho del rayo láser también se puede cambiar, incluso durante las impresiones. ¿Por qué es tan importante? El ancho del haz determina qué tan ancho es el camino de sinterización; un haz más ancho sinteriza más polvo con cada pasada y, por lo tanto, aumenta la velocidad de impresión. Las trayectorias de sinterización más amplias también crean piezas más resistentes porque una mayor parte del objeto es sólido. La compensación de usar un haz más ancho es una menor resolución de detalles. Pero la impresora puede cambiar su ancho de haz mientras imprime, por lo que el relleno interno de un objeto se puede imprimir con un haz ancho donde la resolución no es importante y el exterior se puede imprimir con un haz estrecho para capturar cada detalle. De esa manera, las piezas se imprimen rápidamente y aún se ven bien.

4. Escritura del cielo

En un sistema galvo estándar de 2 ejes, el punto láser se mueve a su destino con pausas irregulares debido a las limitaciones físicas de mover los espejos. Esas pausas irregulares hacen que algo de polvo se sobre-sinterice, lo que produce imperfecciones en ciertas características impresas, como pliegues en ángulos agudos. En SondaSYS SL02, el galvo de 3 ejes permite que el láser realice movimientos de arco entre puntos para disipar el exceso de energía sin ralentizar el proceso de impresión. Además, el láser se enciende y apaga automáticamente para mantener la velocidad sin quemar polvo. Estos procesos avanzados están controlados por el software SondaSYS RP y los algoritmos del sistema Cambridge Lighting 2. Una vez que se calibran la excitación y el tiempo de reposo del láser durante la configuración, no será necesario volver a calibrarlo.

5. Ecosistema de materiales abiertos

No todos los proveedores de materiales cobran lo mismo por sus polvos, por lo que una plataforma de material abierta le permite elegir el proveedor que mejor se adapte a su presupuesto. Igual de importante, una plataforma abierta permite a los institutos de investigación y departamentos de I + D experimentar libremente con materiales nuevos y exóticos, allanando el camino para mejores productos y procesos que otros pueden utilizar.

Actualización: este artículo se publicó por primera vez el 5 de junio de 2020. En esa publicación mostramos incorrectamente las medidas de las dos opciones de volumen de construcción de la impresora 3D SondaSYS SLS. El volumen de construcción correcto para la opción de tamaño 1 es 265 x 265 x 310 mm. El volumen de construcción correcto para la opción de tamaño 2 es 365 x 365 x 610 mm.