Si bien casi todos los materiales que pueda imaginar son imprimibles, los más destacados (es decir, los termoplásticos) son bastante dañinos para el medio ambiente. Para frenar este problema, el laboratorio de materia mediada del MIT puede haber encontrado una posible solución. Su proyecto Aguahoja permite la impresión de estructuras y compuestos de biopolímeros sostenibles a base de agua. El equipo también construyó varias construcciones para mostrar la versatilidad de estos materiales.

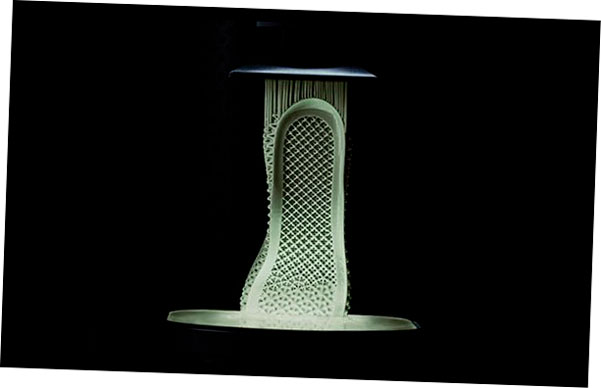

El laboratorio de Materia Media combinó y compuso los materiales utilizando altas resoluciones espaciales para crear compuestos biodegradables altamente ajustables. Estos compuestos son una mezcla de algunos materiales muy comunes, que utilizan celulosa, quitosano, pectina y carbonato de calcio. Como resultado, los componentes básicos de Aguahoja están disponibles y se disuelven fácilmente.

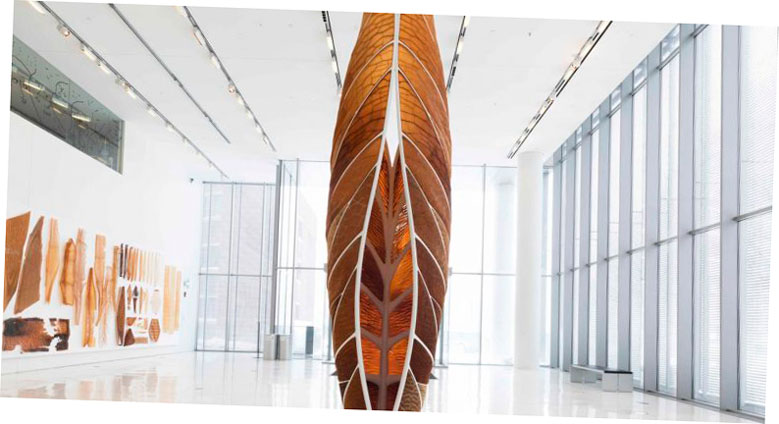

La estructura de 5 metros de altura que construyeron los investigadores consiste en materia orgánica impresa por un robot y moldeada con agua. No solo es sostenible, sino que también modula su rigidez y otras propiedades físicas en respuesta al calor y la humedad. Sus diversas capas le confieren una gama de texturas, transparencias y rigideces, actuando como una especie de piel estratificada. De hecho, la piel humana fue una gran inspiración para el proyecto.

La mejor parte es que los materiales que componen el pabellón de Aguahoja son sintonizables para cumplir diversas funciones y propósitos. Son composites adaptables, sobre todo teniendo en cuenta que los materiales de los que están hechos se pueden encontrar en especies tan diversas, que van desde plantas hasta crustáceos. Por ejemplo, Chitlin puede comprender exoesqueletos o incluso células fúngicas, lo que le confiere una amplia gama de capacidades.

Construcción con biopolímeros sostenibles

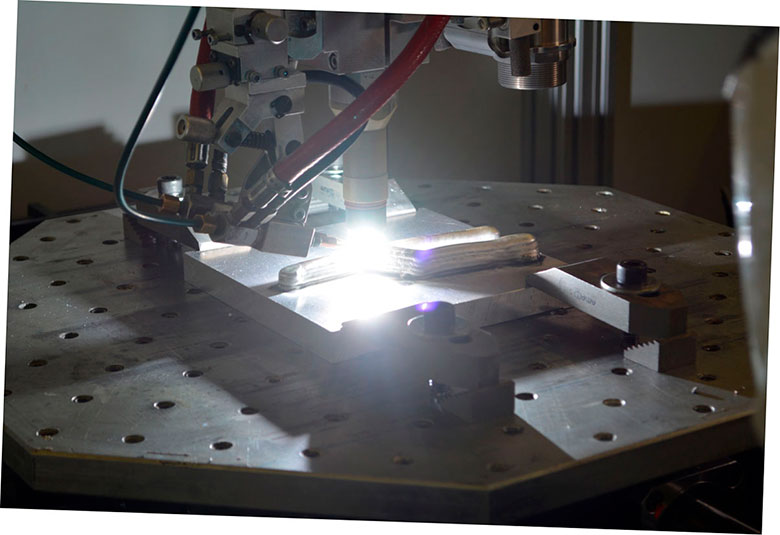

Como explica el equipo de Mediated Matter: “ La plataforma Aguahoja I está compuesta por un pórtico robótico para biomateriales de impresión 3D donde la forma y la composición del material están directamente informadas por las propiedades físicas (p. y humedad relativa), y restricciones de fabricación (por ejemplo, grados de libertad, velocidad del brazo y presión de la boquilla), entre otras «.

Coincidiendo con el espíritu del proyecto, el pabellón Aguahoja solo está disponible temporalmente. Tal como lo planeó el equipo, deshacerse de él es tan fácil como dejarlo en el agua para que se disipe en el medio ambiente. Esto podría permitir que los plásticos se disuelvan con la lluvia, lo que facilitaría mucho la eliminación de desechos. Puede recurrir a sus componentes básicos y regresar al ecosistema.

El pabellón Aguahoja I, que el MIT inauguró en febrero de 2020 en el Lobby del MIT Media Lab, es solo el comienzo. Su próxima instalación, Aguahoja II, dejará su huella el 10 de mayo de 2020 en el Cooper Hewitt, Smithsonian Design Museum. Con suerte, este tipo de proyecto puede marcar el comienzo de nuevos diseños con materiales sostenibles y ecológicos.

Imagen destacada cortesía del MIT.