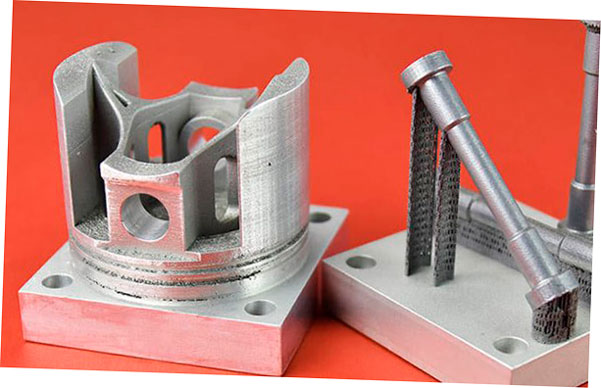

Relativity Space ha sido durante mucho tiempo una fuerza importante en los cohetes de impresión 3D, asegurando socios importantes como el ejército de los EE. UU. Debido a su capacidad para producir piezas aeroespaciales rápidamente y por costos mucho más bajos . Ahora, la laboriosa start-up ha encontrado otro socio en la empresa aeroespacial tailandesa Mu Space. Relativity pondrá en órbita su satélite en su cohete Terran 1 a finales de 2020. Este evento marcará el primer vuelo oficial de cohetes de la compañía y una prueba importante para la ingeniería de cohetes impresos en 3D.

“ Creo que lo más asombroso es que podremos construir un cohete desde la materia prima hasta el vuelo en menos de 60 días, donde tradicionalmente eso toma alrededor de 18 meses ”, dijo Tim Ellis, CEO de Relativity Space. Es sabido que Relativity puede imprimir un cohete en un tiempo récord, superando a otros competidores. Sin embargo, aún no se han realizado pruebas importantes de la tecnología, por lo que aún queda mucho por descubrir.

» Les estamos dando una pizarra en blanco y digamos que reinventemos la forma en que se construyen los cohetes «, dijo Ellis sobre su equipo. » Todo, desde la cadena de suministro hasta el aspecto de los diseños y cómo funciona la fábrica y cómo se produce realmente mediante impresión 3D «.

Anteriormente, Relativity Space fue noticia al firmar un contrato de arrendamiento por 20 años con el Ala Espacial 45 de la Fuerza Aérea de los EE. UU. Para el Complejo de Lanzamiento 16 en la Estación de la Fuerza Aérea de Cabo Cañaveral. El Complejo de Lanzamiento 16 una vez albergó las legendarias pruebas de la misión Apollo y Gemini, así como los lanzamientos de misiles Titan y Pershing. En lo que respecta a las ubicaciones, esta definitivamente tiene un peso histórico.

Lanzamiento de satélite tailandés

Para celebrar el trato, un espectáculo de luces LED en el edificio Pearl en Bangkok mostró un cohete impreso en 3D. Las celebraciones también mostraron a los astronautas ondeando banderas tailandesas y estadounidenses junto con los logotipos de Relativity y mu Space. El lanzamiento también será un campo de pruebas de la eficacia de la tecnología Terran 1 para soportar el peso de un satélite. Supuestamente, A Terran 1 comienza en € 10 millones y puede estar listo para su lanzamiento en menos de dos meses.

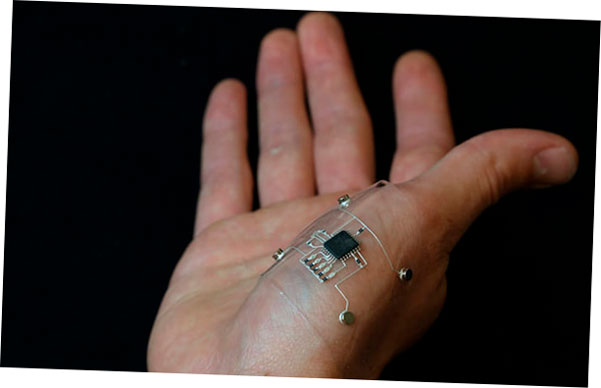

Mu Space está desarrollando satélites de órbita terrestre baja y órbita terrestre geosincrónica para alimentar ciudades inteligentes a través de los dispositivos de Internet de las cosas de la compañía. También permitirá conocer la situación de los desechos en órbita y la basura espacial. Mu Space tiene planes propios más ambiciosos más allá de los satélites y el lanzamiento de Terran 1. Han declarado que se están preparando para colonizar la luna con 100 personas en la próxima década.

» Mu Space está acelerando el desarrollo de la tecnología espacial en Asia, y consideramos a la luna como el próximo cuerpo explorable en el espacio más allá de la Tierra «, dijo el CEO y fundador James Yenbamroong.

Imagen destacada cortesía de Relativity Space.