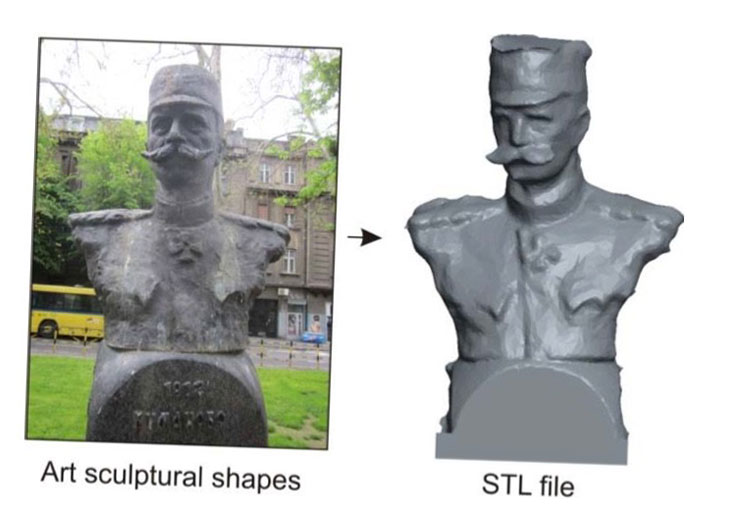

Si bien hay muchas formas de recuperar modelos de objetos en el mundo real, a menudo pueden resultar inconvenientes. Copiar modelos puede ser complicado e impreciso, pero las nuevas tecnologías de fotogrametría están mostrando grandes mejoras. En esta misma línea, los investigadores serbios han demostrado que la fotogrametría utilizando software y hardware relativamente simples puede ser muy fructífera. Este advenimiento puede ser inmensamente beneficioso para los campos de la restauración, la escultura y la digitalización de arte.

Los investigadores utilizaron 123D Catch de Autodesk como software de recuperación de modelos 3D. El software está disponible en tabletas y teléfonos y puede actualizar un modelo a partir de fotografías tomadas en varios ángulos. Aplica fotogrametría para convertir imágenes en datos 3D, incluso usando el giroscopio en el teléfono del usuario para determinar qué ángulos son necesarios.

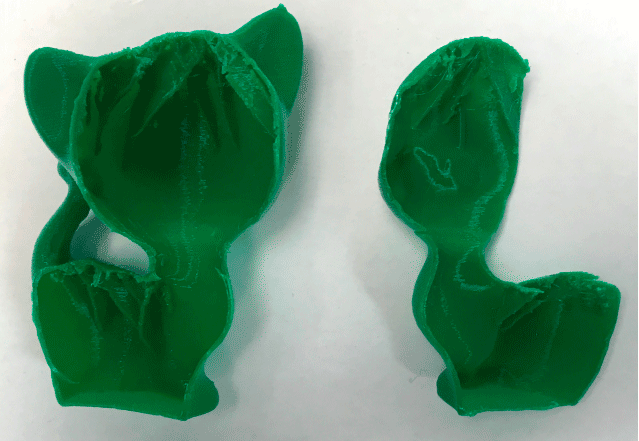

En consecuencia, los investigadores tuvieron que tomar 18 fotos frente a la estatua desde varias direcciones y 6 fotos adicionales desde ángulos hacia abajo. Sin embargo, si es necesario, uno puede apagar el indicador y tomar aún más fotos solo para ser minucioso. A partir de esta muestra, el software puede generar un modelo 3D en el formato stl estándar. Luego, el archivo necesita procesamiento, ajuste y limpieza, por lo que los investigadores utilizaron el software gratuito 123D Make.

Avances en la recuperación de modelos 3D

El proceso es relativamente simple, aunque el modelo inicial que recuperan los usuarios puede requerir algo de trabajo. Después de elegir el grosor de capa necesario, los investigadores recomiendan usar capas anidadas. Los resultados son bastante notables considerando la tecnología simple que utilizaron. Teniendo en cuenta que esto se hizo con un poco de software gratuito y una cámara de teléfono básica, es bastante avanzado.

La tecnología de recuperación de modelos e impresión 3D de esculturas ha recorrido un largo camino. Incluso Apple se está metiendo en el juego . Por lo general, estos procesos involucran dispositivos de escaneo 3D, pero otros han aprovechado la fotografía. Otra idea en la recuperación de modelos fue la de 3D GAN , que tomó fotografías simples y las convirtió en modelos de puntos utilizando formas agregadas en una especie de red en la nube con softwares competidores que mejoran la figura 3D. En cambio, el estudio aquí opta por una ruta más simple y muestra que todavía se pueden producir resultados bastante buenos.

Los investigadores ya están estudiando futuras investigaciones para modelos más complejos que utilicen fotos en 2D. Estos métodos de recuperación no solo son beneficiosos para el arte, sino que también pueden permitir mejores tecnologías de exploración y detección. Una amplia gama de campos científicos, arquitectónicos y de diseño también podrían hacer uso de estas aplicaciones en el futuro. Es un área de investigación en crecimiento con mucho potencial.

Imagen destacada cortesía de varios autores, Sasa Zivanovic, Slobodan Tabakovic y Sasa Randjelovic. Estudio completo disponible aquí .