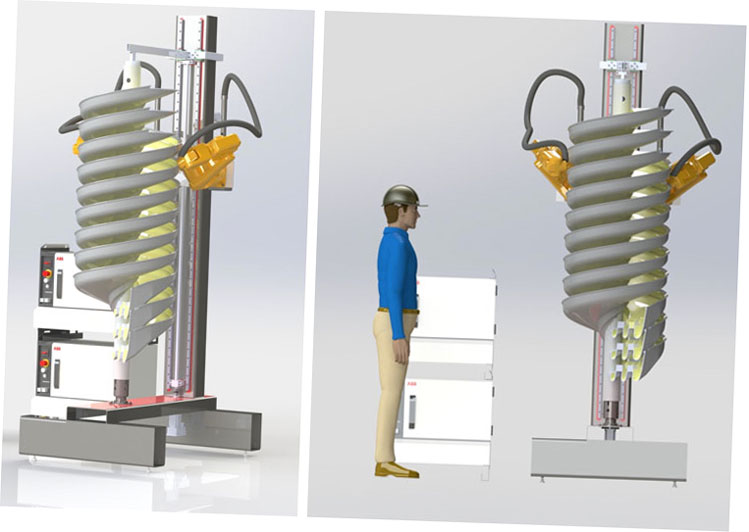

3D Systems ha sido seleccionado por el Comando de Desarrollo de Capacidades de Combate del Laboratorio de Investigación del Ejército de los EE. UU. (ARL) para desarrollar «la impresora 3D de metal más grande, rápida y precisa del mundo». El contrato de € 15 millones cubre el diseño, construcción y prueba de una impresora 3D de metal que tendrá un volumen de construcción de 1000 mm x 1000 mm x 600 mm.

«El Ejército está aumentando su preparación al fortalecer sus relaciones e interoperabilidad con socios comerciales, como 3D Systems, que promueven los requisitos de los combatientes al mejor precio para el contribuyente», dijo el Dr. Joseph South, gerente de programas de ARL para la ciencia de la fabricación aditiva para la próxima generación. Pertrechos. «Hasta ahora, las impresoras 3D láser de lecho de polvo han sido demasiado pequeñas, demasiado lentas y demasiado imprecisas para producir importantes subsistemas de combate terrestre a escala».

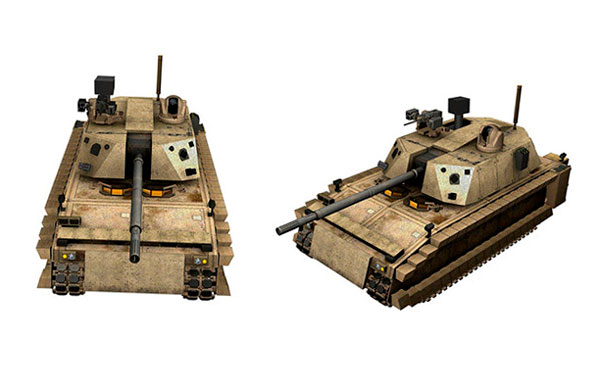

El ejército estadounidense es el ejército más avanzado tecnológicamente del planeta precisamente porque invierte millones de euroes en la investigación y el desarrollo de métodos de fabricación de vanguardia. Aunque no son conocidos por representar el mejor valor para el contribuyente, una impresora 3D de metal grande aumentaría su eficiencia. Cada placa de blindaje y componente de búnker que se puede imprimir en el sitio ahorra dinero y reduce el tiempo de inactividad.

Chuck Hull, cofundador y director de tecnología de 3D Systems, explicó: “A través de este proyecto, esperamos poder ofrecer un sistema de fabricación que funcione como ningún otro. ARL ya se ha dado cuenta del poder de AM para transformar sus operaciones. Esperamos colaborar con ellos para escalar y expandir estas capacidades mediante la entrega de procesos, materiales y tecnologías de primera en el mercado «.

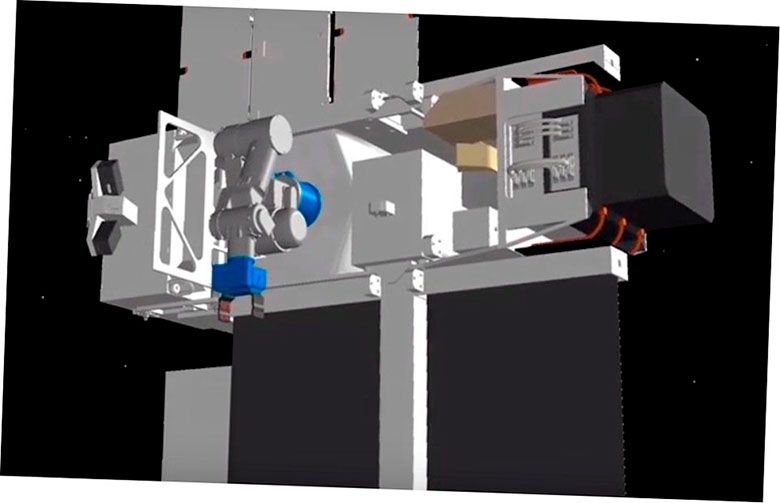

Actualmente, la impresora 3D de metal más grande de 3D Systems es la DMP (Direct Metal Printing) Factory 350, que tiene un volumen de construcción de 275 mm x 275 mm x 380 mm, por lo que la nueva máquina será un gran avance. ARL también quiere un espesor de pared mínimo de 100 micrones y un espesor de capa mínimo de 30 micrones, lo que significa que planean producir algunas piezas muy precisas, tal vez incluso armas. Como parte del Programa de Fabricación, Materiales y Procesos Avanzados (AMMP), NCMS (Centro Nacional de Ciencias de la Fabricación) se unirá a 3D Systems en el desarrollo de la impresora.

Lisa Strama, presidenta y directora ejecutiva de NCMS, declaró: «Como proyecto final del programa AMMP, [este proyecto] conducirá a avances críticos para nuestros miembros y socios, mejorando el rendimiento y acelerando las innovaciones en el mercado».