El gigante de la defensa Honeywell ha anunciado recientemente que su carcasa de cojinete impresa en 3D ha sido aprobada para su uso en el avión de patrulla marítima Dassault Falcon 20G.

Por fin, un componente metálico impreso en 3D ha recibido esa certificación de la FAA ultrapreciada que permitirá que dicho componente se utilice en un sistema de vuelo crítico.

Este es un desarrollo súper emocionante y uno que justifica romper el champán.

Crítico ¿Qué?

Primero, definamos qué es un componente crítico.

Según el sitio web de la FAA, las partes críticas son:

«Aquellas piezas que dependen del cumplimiento de los requisitos de integridad prescritos para evitar su falla principal, que probablemente resulte en un efecto peligroso del motor».

En otras palabras, si se rompe, todo el motor falla y podría caerse del cielo.

Esta definición se aplica a los ejes de la turbina / compresor, los componentes de la caja de engranajes, las aspas del ventilador (¿alguna vez ha visto una paleta perforar una carcasa? Existe suficiente fuerza equivalente actuando en la punta de una paleta como en un autobús de dos pisos) y otras partes puede resultar en una falla catastrófica.

A menudo, estos componentes tienen redundancia cero y se consideran posibles fallas de un solo punto. Es por eso que deben probarse, probarse, probarse y probarse un poco más, lo que a menudo cuesta millones de euroes en costos de desarrollo y certificación.

Cuando fallan las piezas críticas … las cosas van muy mal.

Como resultado, no deben ser de un diseño a prueba de fallas … sino de un diseño de vida segura, lo que significa que debe haber una posibilidad cercana a cero de falla durante la vida útil prescrita del componente. Una vez transcurrida esa vida útil, la pieza simplemente se reemplaza. No es necesario ningún tipo de mantenimiento durante la vida útil de la pieza. Debe ser altamente confiable, lo más cercano al 100% de confiabilidad, más o menos algunos lugares decimales.

Alojamiento de cojinetes

Una de esas partes es la carcasa del cojinete, que asienta el cojinete que sostiene el eje principal en un motor de turbina, como el que se encuentra en el Dassault Falcon 20G.

La carcasa del cojinete reside en el motor turbofan Garrett ATF3, que es un motor turbofan de 3 carretes diseñado por Garrett AiResearch y Honeywell Aerospace.

Cada carrete requiere dos cojinetes de eje principal, uno de bolas y el otro de rodillos. Los cojinetes fabricados con aditivos son los cojinetes # 4-5.

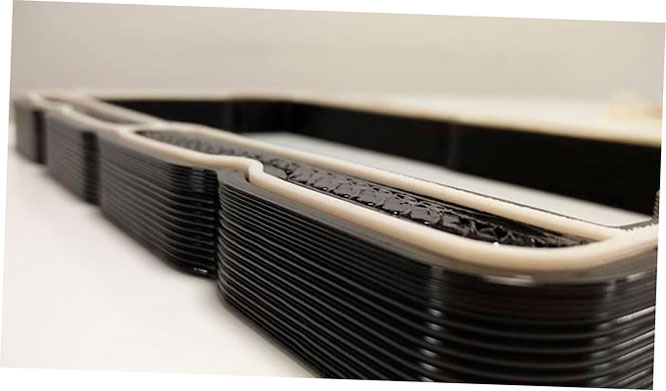

Lamentablemente, Honeywell no ha publicado ninguna imagen clara del componente impreso en 3D, lo que no es realmente sorprendente dado el costo probable de desarrollo. Puede ver un corte del motor a continuación. Los cojinetes están ubicados en varias posiciones del eje / carretes.

Crédito de la imagen: Flight International

Impresión de una carcasa de cojinete

Entonces, ¿por qué imprimir una carcasa de cojinete?

En este caso, los beneficios son dobles.

El motor ATF3 es bastante antiguo. Ha existido desde la década de 1960, por lo que existen problemas en la cadena de suministro con algunos de estos componentes anticuados.

“Aunque no hay muchos en servicio, Honeywell es responsable de brindar soporte y mantenimiento a estos motores. Tuvimos que encontrar una manera de abordar estos problemas de la cadena de suministro y mantener estos aviones volando ”, dijo Jon Hobgood, vicepresidente de ingeniería de fabricación de Honeywell Aerospace.

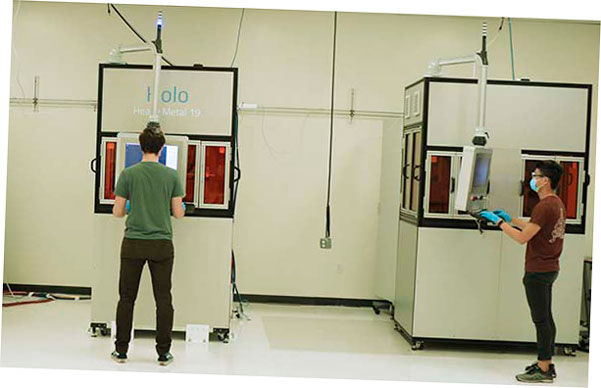

“Pudimos utilizar nuestra experiencia en fabricación aditiva para producir la pieza calificada mucho más rápido, reduciendo nuestro tiempo de entrega de aproximadamente dos años a dos semanas”.

Y ahí radica el segundo beneficio. Una reducción del tiempo de entrega de 2 años a solo 2 semanas es bastante fenomenal.

Entonces la pieza está certificada … ¿qué sigue?

Ya se ha instalado en un avión y Honeywell planea imprimir docenas de ellos para fin de año.

Después de eso, ¿quién sabe qué sigue? Ejes principales impresos en 3D? ¿Palas de compresor? Puede que sean todavía un tiempo, ya que hay cantidades fenomenales de torque y torsión actuando sobre estas partes.

Y las palas del compresor / turbina tienden a fabricarse a partir de estructuras monocristalinas para reducir la posibilidad de propagación de grietas en la pieza. Muy caro, consume mucho tiempo. ¿Y potencialmente el Santo Grial de la fabricación aditiva de aviación? Podría ser.

Pero, el gato ciertamente está fuera de la bolsa ahora con respecto a las partes críticas de AM. No hay vuelta atrás.

Y definitivamente le brindaremos actualizaciones cuando se fabrique el próximo componente crítico, cualquiera que sea.