Los compuestos de polímero reforzado con fibra de carbono (CFRP) son excelentes. Siempre que estén fabricados con fibras continuas.

Cuando comienza a cortar estas fibras de carbono y mezclarlas con una base termoplástica, se pierden la mayoría de los beneficios de una estructura CFRP. En el caso del filamento de fibra cortada, la fibra ya no soporta la carga … la matriz de polímero más débil sí. La fibra de carbono es efectivamente un relleno.

Por eso, cualquier nuevo método de impresión 3D con fibras de carbono continuas nos interesa. Si va a imprimir con fibra de carbono, también puede obtener todos los beneficios, no solo el acabado.

Este nuevo método ideado por un equipo de investigación de la Universidad de Delaware ha demostrado un método para usar una matriz de polímero termoestable para sus compuestos impresos en 3D, a diferencia de las impresoras de compuestos anteriores que generalmente usaban polímero termoplástico como matriz.

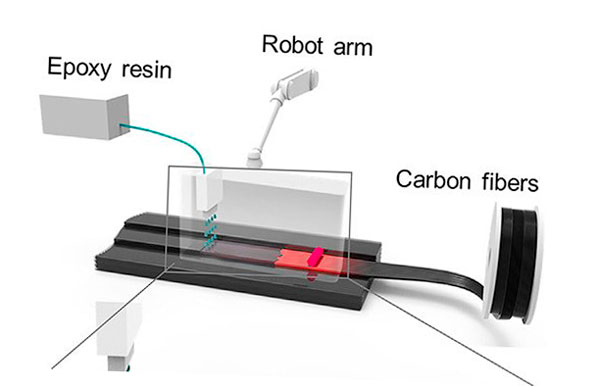

LITA en el trabajo, inyectando resina y extruyendo fibra de carbono. Crédito de la imagen: Matter / University of Delaware

¿Cuál es la diferencia entre termoestable y termoplástico, y por qué es importante? Te lo contamos.

Termoestable vs termoplástico

Para el beneficio de esta publicación, todo lo que necesitamos saber es que un termoplástico (como ABS) cuando se calienta, se derretirá. Y cuando se enfríe, se endurecerá. Este ciclo se puede repetir una y otra vez, y el polímero se puede volver a fundir y reformar muchas veces sin que se produzcan cambios físicos en el material.

Un plástico termoestable, en términos básicos, se solidificará permanentemente en un sólido cuando se enfríe. No es reversible.

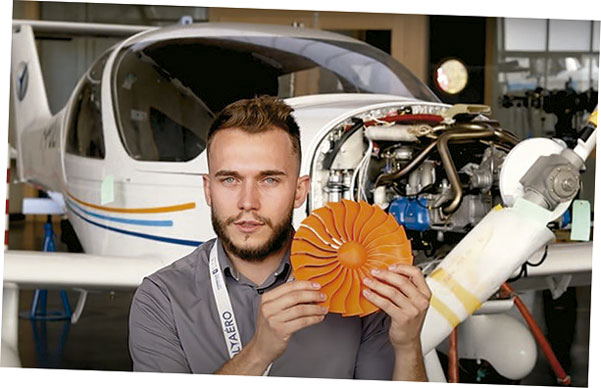

Algunas aplicaciones de CFRP están bien con termoplásticos. Otros, que pueden estar expuestos a un rango más alto de temperaturas (aeroespacial), pueden requerir una matriz de polímero que no se derrita cuando se calienta, por lo que optan por sistemas CFRP termoendurecibles. Los termoestables también tienen una buena resistencia a la fatiga, lo que también es atractivo en aplicaciones aeroespaciales (y también artículos deportivos).

Actualmente, el 95% de los componentes de CFRP aeroespaciales utilizan preimpregnaciones termoendurecibles … así que puede ver que puede haber una demanda de impresión termoendurecible en ese mercado.

Impresión termoendurecible continua

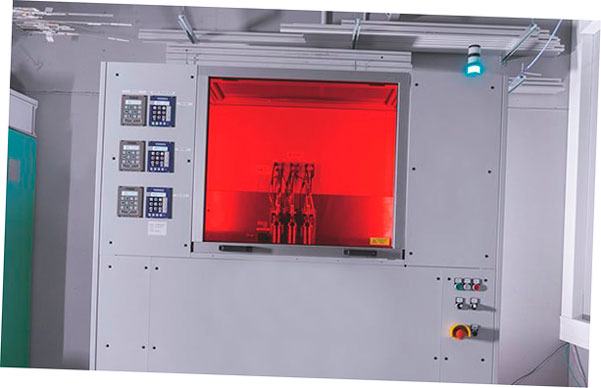

El equipo de investigación del Centro de Materiales Compuestos ( CCM ) de la Universidad de Delaware reconoce esta necesidad de impresión CFRP termoendurecible, por lo que ha desarrollado su sistema de impresión 3D asistida térmica en plano localizado (también conocido como «LITA»). Utiliza un cabezal de impresión único y un brazo robótico automatizado. Con este sistema, el equipo puede guiar las fibras en la forma requerida y guiar el flujo del polímero líquido manipulando la temperatura de las fibras con un calentador Joule. Esto permite que la resina termoendurecible fluya y se absorba en los canales entre las fibras, antes de curar para crear estructuras 3D resistentes y térmicamente estables.

El equipo ha publicado un artículo sobre su método, titulado “Fabricación aditiva dinámica capilar de compuestos continuos de fibra de carbono”, que debería darle alguna indicación del mecanismo que funciona aquí.

En términos técnicos, según el artículo:

“El concepto subyacente de la técnica LITA se basa en un efecto capilar continuo o mecha, que se habilita mediante un gradiente térmico en movimiento a lo largo de las superficies de la fibra de carbono, para facilitar el flujo de polímero líquido en el espacio en forma de tubo entre las fibras de carbono vecinas seguidas mediante el curado de la resina de polímero de las superficies de las fibras calentadas al espacio circundante «.

Los compuestos de CFRP fabricados tradicionalmente requieren muchas horas de poscurado. El curado rápido controlado del sistema LITA no lo hace y, por lo tanto, se obtienen enormes ahorros de energía mediante el uso de este sistema.

Además, el CFRP tradicional está limitado hasta ahora en términos de las geometrías permitidas por el proceso. Este proceso, si se desarrolla más, puede encontrar uso en la industria aeroespacial, automotriz, de artículos deportivos o en cualquier otra industria que requiera componentes ligeros, rígidos y resistentes a la fatiga que no se derritan durante las operaciones.