El fabricante alemán de impresoras 3D Rapid Shape y el conglomerado de productos de consumo y químicos especializados Henkel han anunciado una nueva asociación. Ambas empresas cooperarán para crear nuevas aplicaciones de impresión 3D para una variedad de industrias.

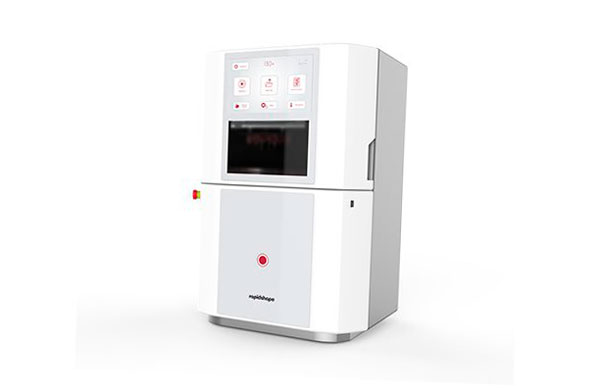

Las empresas probarán y evaluarán nuevos materiales en las impresoras 3D de Rapid Shape, principalmente la impresora 130+ DLP. La colaboración permitirá a Rapid Shape certificar los materiales de Henkel para su uso en sus sistemas de impresión abiertos. Rapid Shape desarrolla tecnologías específicamente para industrias que incluyen odontología, joyería, productos industriales y producción de audífonos. Este es un ajuste natural para Henkel, que también atiende a una gran cantidad de industrias.

Nuestro objetivo es ampliar aún más nuestro enfoque de materiales abiertos y nos complace dar la bienvenida a Rapid Shape como socio tecnológico para nuestros materiales de alto rendimiento. Juntos, nuestro objetivo es desarrollar, evaluar e impulsar soluciones de impresión 3D a medida para aplicaciones en la producción en masa de fabricación aditiva en todas las industrias. Philipp Loosen, director de impresión 3D de Henkel

Materiales calificados

Actualmente, ambas compañías han realizado pruebas preliminares para los materiales de Henkel en la impresora 3D 130+ de Rapid Shapes, incluida la resina ultra clara Loctite 3D 3820 . Este material en particular brinda a los clientes de las industrias de la salud acceso a impresiones transparentes de alto rendimiento para su uso en la inspección de flujo visual, cubiertas y lentes.

Henkel ha estado activo en el desarrollo de nuevos materiales para la fabricación aditiva incluso fuera de esta asociación. A principios de este año, desarrollaron un nuevo fotopolímero resistente al fuego en asociación con la startup californiana de impresión 3D Origin.

Imagen destacada cortesía de Henkel y Rapid Shape.