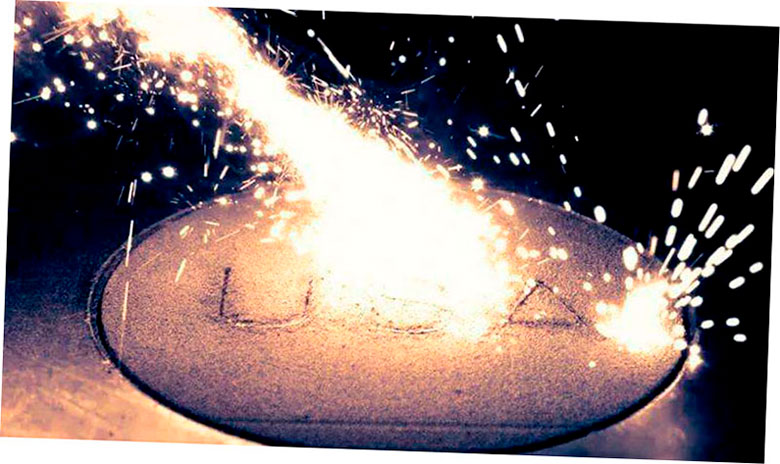

La impresión de metales es un campo complejo de fabricación. Hay tantas variables a considerar que puede resultar difícil saber dónde salió mal la impresión. De manera similar, las tecnologías de fusión de lecho de polvo metálico sufren una condición llamada «salpicadura», en la que las partículas de metal líquido saltan fuera del camino del láser . Anteriormente, los investigadores habían asumido que esto era el resultado del retroceso del láser en sí. Una nueva investigación sugiere que este no es el caso.

Los descubrimientos más recientes al respecto apuntan hacia la posibilidad de que algunos defectos en las impresiones metálicas sean el resultado del flujo de gas ambiental por encima del lecho de polvo, lo que provoca un efecto de «arrastre hacia adentro», reubicando las partículas como resultado. A medida que el gas sale del baño de fusión, la mayoría de las partículas fluyen hacia el interior debido a estas expulsiones. Si bien el retroceso juega un papel, es significativamente menor que el movimiento del gas.

«Resulta que solo alrededor del 15 por ciento de las eyecciones de partículas fundidas son causadas por salpicaduras en el baño de fusión, que era el mecanismo asumido; el resto son principalmente partículas frías que pasan a través del rayo láser por encima del baño de fusión y algunos otros factores» dijo el ingeniero Gabe Guss. «Es sorprendente porque cuando uno mira impresoras comerciales, ve las eyecciones calientes y parece que provienen simplemente de la presión del gas hacia afuera, no del efecto de arrastre hacia adentro».

Las salpicaduras son un problema importante. A medida que las partículas quedan atrapadas en el flujo de gas, pueden quedar atrapadas en el láser y contaminar la capa. Puede causar golpes y magulladuras en la impresión y el material de desecho. Provoca una disminución general en la calidad de las piezas y su identificación es un gran paso hacia impresiones superiores.

Estudiar la impresión en metal

El estudio ha sido publicado por Scientific Reports . Ilustra cómo los investigadores utilizaron imágenes ultrarrápidas de la dinámica del grupo de fusión y simulaciones de alta resolución para observar todo el proceso y sacar conclusiones. Utilizaron 3 tipos diferentes de cámaras, incluido un sensor capaz de capturar hasta 10 millones de cuadros por segundo. Luego, los investigadores compararon estas imágenes de video con simulaciones de alta fidelidad.

El objetivo principal de las simulaciones era mostrar lo que sucedió debajo del charco de fusión, un lugar donde las cámaras no podían observar todas las variables. En consecuencia, descubrieron que la inclinación del baño de fusión es un factor importante para reducir las salpicaduras.

Este tipo de investigación ayudará a mejorar las tecnologías de lecho de polvo existentes. Actualmente, una de las cosas que frena la adopción de la impresión en metal es la consistencia en las piezas. Este promete ser uno de los principales pasos para mitigar los problemas causados por las salpicaduras.

Imagen y video cortesía de la Universidad Lawrence Livermore.