Contenido

Desde que BASF anunció su Ultrafuse 316L hace un par de meses, hemos estado ansiosos por tener en nuestras manos este filamento que promete objetos completamente metálicos utilizando la mayoría de las impresoras 3D de escritorio. Eso es todo un reclamo, por lo que enganchamos algunos para probarlo.

Impresión de metal accesible

Para aquellos que no lo sepan, BASF Ultrafuse 316L es un filamento de metal ligado (acero inoxidable) que requiere un posprocesamiento de sinterización y desaglomerado catalítico para convertirse en completamente metal. Está diseñado para hacer que la impresión 3D de metal sea accesible para casi todos. Las piezas impresas están inicialmente en un estado «verde» y el paso de desaglomerado elimina la mayor parte del aglutinante de polímero que hace que el filamento sea imprimible, llevando la pieza a su estado «marrón» más frágil. El paso de sinterización final elimina el aglutinante restante y fusiona las partículas de metal en una pieza de metal completamente densa. BASF está creando una red de empresas de posprocesamiento para manejar estos pasos.

Lo primero que noto de este filamento es su peso. El producto es, al igual que su precio, elevado. Un carrete cuesta tres kilos y cuesta € 465. Es un poco sorprendente que BASF no esté ofreciendo un carrete más pequeño y asequible, pero no pretendo entender sus decisiones de producción.

Introducción a Ultrafuse 316L

El producto está empaquetado profesionalmente y se parece mucho a un Moon Pie gigante en su empaque de aluminio sellado al vacío. También está extremadamente bien enrollado sin superposición ni nudos en el filamento. Llegó un día antes del adhesivo de cama Dimafix que se recomienda para mantener bajas las piezas 316L, pero estaba demasiado emocionado para esperarlo. Estoy revisando este material, así que ¿por qué no intentar imprimirlo en cinta de pintor, verdad? Exactamente, sabía que estarías de acuerdo.

Primero, la boquilla de mi LulzBot tuvo que cambiarse por una boquilla E3D v6 Extra de acero endurecido porque el filamento 316L es 80% de polvo de acero y, por lo tanto, muy abrasivo. Si bien es posible imprimir este material en una boquilla de latón estándar, rápidamente desgastará el latón y afectará el diámetro de la boquilla, lo que eventualmente conducirá a una mala calidad de impresión y a impresiones fallidas. También se recomienda utilizar una boquilla dedicada para 316L para asegurarse de que ningún otro material llegue a sus impresiones metálicas; Los materiales extraños pueden hacer que los objetos exploten durante el proceso de desaglomerado y sinterizado. Si no usa una boquilla dedicada, asegúrese de pasar una buena cantidad de filamento limpiador a través de la boquilla para purgar completamente todo el material anterior antes de imprimir con 316L.

La carga del filamento fue como cualquier otro filamento; es un poco más suave que el ABS pero no tan suave como el TPU, por lo que debería funcionar bien con extrusoras Bowden. Se extruye suavemente a 240 ° C en mi hotend E3D. Me sorprendió gratamente que el cubo de calibración se pegara bien a la cinta de pintor, pero mi sorpresa duró poco, ya que las esquinas comenzaron a despegarse a la mitad de la impresión. Cancelé la impresión porque solo estaba probando la adhesión de la cama y la configuración de impresión. Entonces, la cinta de pintor no funciona , lección aprendida. La imagen a continuación muestra que el relleno no es el 100% recomendado (los huecos pueden hacer que las piezas fallen en el posprocesamiento) pero todavía me sorprendió el peso del objeto pequeño. Esta imagen hace un buen trabajo al mostrar el nivel de detalle que se puede lograr con el material.

Primera prueba de adhesión en cinta de pintores – no recomendado

El Dimafix llegó al día siguiente, así que lo apliqué a mi lecho de vidrio e imprimí la calibración nuevamente con un relleno del 100%. Las impresiones con este material toman mucho tiempo debido al relleno sólido, las capas delgadas que se recomiendan para aumentar la densidad de la pieza y las bajas velocidades de impresión que son necesarias para lograr paredes lisas. Los objetos también deben ampliarse un 19% en los ejes X e Y y un 21% en el eje Z debido a la contracción anisotrópica que se produce durante los pasos de posprocesamiento. Este cubo de 20 mm tardó casi cuatro horas en imprimirse; si lo estuviera imprimiendo en plástico (en su mayoría hueco), tardaría unos 20 minutos. Pero ese es un pequeño precio a pagar para obtener impresiones en metal. Un pequeño cubo de calibración pesaba asombrosos 60 gramos en su estado «verde».

Ultrafuse 316L sinterizado y predesglomerado de piezas ‘verdes’

De piezas ecológicas a piezas metálicas

Empacar todo para enviarlo a la empresa de posprocesamiento fue un poco estresante porque las piezas «verdes» son bastante frágiles; se sienten como una arcilla pesada y son muy flexibles. Los procesadores piden que se incluya un formulario con cada envío que enumere todas las piezas, así como sus pesos y dimensiones. También piden que cada parte se envuelva individualmente. Encontré la tarea menos tediosa si pretendía ser un curador de museo que cataloga artefactos invaluables para su custodia.

La parte más difícil de todo el proceso fue lidiar con la incertidumbre de si las partes sobrevivirían a ambos tramos de su viaje postal. Eso y la espera, que en realidad no fue tan larga; Envié las piezas el 31 de octubre y las recibí el 25 de noviembre, pero tenga en cuenta que estoy en Sacramento y ellos en Nueva Jersey. Afortunadamente, los procesadores informan a los clientes cuando reciben sus piezas y envían por correo electrónico un informe de las piezas antes y después del procesamiento.

Abrir el paquete ciertamente tuvo un ambiente de ‘mañana de Navidad’ ya que mi curiosidad y emoción estaban en plena marcha. Las partes metálicas son justo lo que deseaba . Son sólidos, duros y brillantes. Incluso hacen ese inconfundible ‘tintineo’ del metal cuando se golpean juntos. Cada parte salió bien sin deformaciones perceptibles. Pero, ¿qué pasa con la contracción? ¿Qué tan precisas son las recomendaciones de escala?

¡Mira ese brillo! Lo siento, vayamos a los números importantes. Estas son las dimensiones del cubo de prueba de 20 mm después del procesamiento: X – 19,82 mm, Y – 19,91 mm, Z – 19,46 mm. Esa es una variación de 0.5% a 2.7%, lo cual es bastante bueno considerando un factor de contracción de aproximadamente 20%. De ello se deduce que el eje Z tiene la mayor variación ya que las capas pueden aplastarse con la gravedad durante el paso de sinterización. BASF ya había ajustado sus recomendaciones de escala una vez antes de que trabajara con el material, por lo que es posible que hagan otro pequeño cambio después de que se hayan procesado más piezas.

Los detalles de las impresiones parecen completamente iguales, lo cual es bueno saberlo. Aquí hay una cabeza de Bender que ahora usaré como pisapapeles; Lo saqué afuera para resaltar su brillo y es tan reflectante que sobresatura la foto.

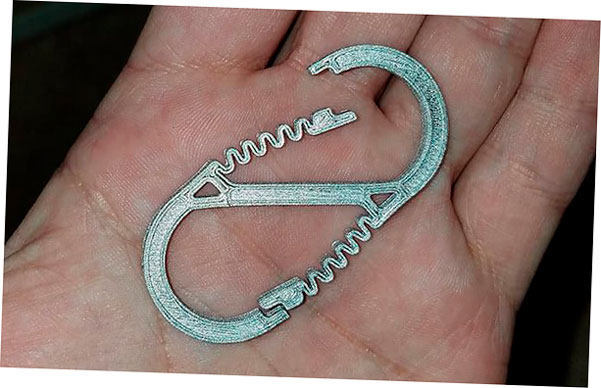

Es importante tener en cuenta que la antena delgada sobrevivió al viaje de envío de regreso a pesar de que no estaba envuelta individualmente. Eso es un testimonio de la fuerza de este material . Y sobre esa dureza: ¡guau! Una de las partes que quería probar es un mosquetón que está impreso como dos piezas que encajan. Pero este material es simplemente demasiado duro para los modelos que están diseñados para encajar como plástico. Se necesitaron dos juegos de alicates y algunos gruñidos serios para doblar el metal lo suficiente como para montar el mosquetón. Doblar piezas con alicates es impensable si están impresas en plástico, por lo que esto realmente cambia las cosas. Aquí está el antes y el después:

Las capas de material en los contornos crean un agradable efecto de vetas de madera que no se ve normalmente en el metal. Para probar su fuerza, comparé su límite de carga con una versión sólida de PLA del mismo modelo; el de plástico se rompió a 105 libras (lo cual es bastante impresionante) y el de metal ni siquiera se dobló con todo el peso de mi hermano (125 libras) colgando de él. Eso es súper científico, lo sé. Soy lo mejor que puedo hacer con una balanza colgante simple y un hermano.

También imprimí un mosquetón de una sola pieza que usa un patrón de meneo como mecanismo de resorte. El resorte no funciona en este material ya que permanece en cualquier posición en la que se presione; parece que el metal eventualmente se romperá si se dobla repetidamente hacia adelante y hacia atrás. Por lo tanto, no recomendaría este material para piezas destinadas a doblarse regularmente.

La otra parte funcional probada fue esta multiherramienta que incluye un abridor de botellas, que abrió con éxito una botella, aunque con algo de flexión en el punto más delgado, que tiene solo 1,5 mm de grosor. Si el abridor de botellas fuera un poco más grueso, probablemente no se habría doblado. Los enchufes hexagonales funcionan bien.

Las pruebas funcionales y de fuerza fueron muy informativas y alentadoras, pero las pruebas estéticas fueron igualmente deliciosas. Para ver cómo se pulen estas piezas, pasé el anillo Lantern en un tambor de roca con tornillos de acero durante un par de horas. Los resultados son absolutamente brillantes . Esta cosa realmente brilla. Algunas partes son incluso como espejos. Aquí hay un antes y un después:

Dar vueltas con tornillos es solo una forma básica de pulido, aunque obviamente es efectivo. Dar vueltas durante un período más largo o usar discos y compuestos para pulir probablemente produciría mejores resultados. Esto seguramente se hará popular entre los joyeros que ya utilizan impresoras 3D en su negocio.

La mayoría de las piezas que imprimí tienen geometrías que serían difíciles y costosas de mecanizar con CNC o fundir con moldes. Los maquinistas utilizan cada vez más la impresión 3D, por lo que probablemente también la agregarán a su repertorio.

Mi veredicto

BASF Ultrafuse 316L es un material muy interesante con mucho potencial. Imprime con relativa facilidad en la mayoría de las impresoras 3D y los resultados son impresionantes: duros, detallados y brillantes, como debería ser el acero inoxidable. La resistencia a la tracción no es exactamente la del acero forjado, pero de todos modos es muy buena. Es, con mucho, el material más resistente que he probado en una impresora 3D. Y el ‘factor sorpresa’ es alto con este; todos los que ven las partes tienen la misma reacción: «¿¡Imprimiste esto !?»

Con este material, la impresión 3D de metal finalmente es accesible para casi todos. Las pequeñas empresas, los diseñadores y los artistas se beneficiarán de este filamento, ya sea que estén fabricando engranajes personalizados, robots o joyas.