La porosidad y otros defectos son un problema cuando se trata de piezas impresas con procesos de fusión de lecho de polvo metálico.

Un equipo de investigadores del Laboratorio Nacional Argonne del Departamento de Energía de EE. UU. Y la Universidad Texas A&M han publicado sus hallazgos que pueden contribuir a reducir estos defectos del subsuelo.

El equipo ha descubierto una forma novedosa de monitorear la formación de porosidad, así como de medir la temperatura de una región en el mismo momento de la impresión del polvo Ti-6Al-4V.

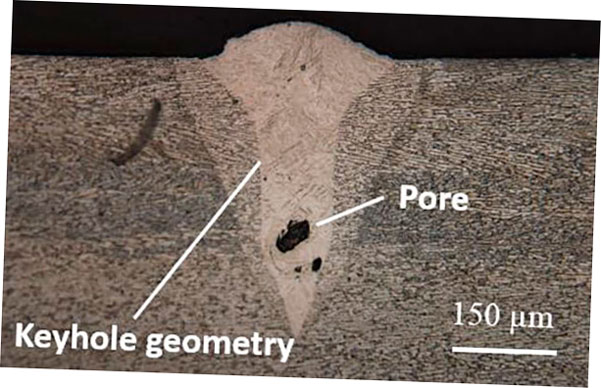

Específicamente, los investigadores estaban interesados en observar la formación de poros en forma de ojo de cerradura, que se forman cuando un excedente de energía se concentra en la masa fundida de metal durante demasiado tiempo. Estos poros pueden actuar como concentradores de tensión en la estructura de la pieza final, lo que conduce a la imprevisibilidad de la pieza bajo carga y posibles fallas.

Mediante el uso de una cámara térmica de alta velocidad de arriba hacia abajo en el área de construcción de la impresora de fusión láser, pueden registrar la temperatura exacta en un momento determinado durante la impresión y correlacionarla con escaneos adicionales de imágenes de rayos X de sincrotrón tomadas en el exactamente en el mismo momento. Esto ayuda a crear una imagen de cómo el historial térmico de la pieza fundida afecta la microestructura del metal impreso.

El equipo de rayos X se ubicó en Advanced Photon Source (APS) de Argonne, hogar de una de las fuentes de rayos X más poderosas del mundo.

¿Por qué la necesidad de imágenes rápidas?

La formación de estos poros de interés es aleatoria y, a medida que se forman, pueden atrapar gases inertes de la impresora dentro de los poros, forzando la inestabilidad del poro. Con este fin, la captura de estos datos con mediciones externas ha sido difícil de alcanzar hasta los desarrollos recientes del monitoreo in situ.

Para establecer correlaciones entre el historial térmico y otros parámetros recopilados in situ, el equipo emplea el aprendizaje automático para analizar los datos e identificar respuestas estadísticamente significativas de sus experimentos.

El enfoque principal del artículo es, de hecho, esta metodología de aprendizaje automático, y el equipo ha presentado cuatro modelos estadísticos de aprendizaje automático que correlacionan los historiales de temperatura con la formación de porosidad del subsuelo.

Los resultados finales de los experimentos, además de proporcionar nuevos métodos de aprendizaje automático para la predicción de defectos, también han demostrado que existe una correlación entre la temperatura de la superficie y la formación de poros en el subsuelo.

“Tener las vistas superior y lateral al mismo tiempo es realmente poderoso. Con la vista lateral, que es lo que es verdaderamente único aquí con la configuración APS, pudimos ver que bajo ciertas condiciones de procesamiento basadas en diferentes combinaciones de tiempo y temperatura, la porosidad se forma a medida que pasa el láser ”, dijo Noah Paulson, autor principal de la investigación. papel.

Poro de ojo de cerradura en polvo de titanio (Crédito de la imagen: Caracterización de la piscina de fusión para la fusión selectiva con láser de polvo prealeado de Ti-6Al-4V : Haijun Gong et al)

Con este proceso, puede ser posible correlacionar las lecturas de rayos X súper sensibles del APS con las lecturas térmicas fácilmente disponibles de las impresoras de metal cotidianas, y así ayudar en la detección de fallas en el lugar, como sucede, en el taller.

Esto es importante, ya que los métodos actuales de detección de defectos generalmente requieren un examen detallado de la pieza después de que se haya impreso. Y una vez que se ha impreso con un defecto, nadie puede hacer nada al respecto.

«En última instancia, podría imprimir algo y recopilar datos de temperatura en la fuente y podría ver si había algunas anomalías, y luego corregirlas o comenzar de nuevo», dijo Aaron Greco, gerente de grupo en el grupo de Materiales y Mecánica Interfacial de Argonne en el División de Materiales Aplicados (AMD)

“En este momento, existe un riesgo asociado con los errores de impresión 3D, por lo que eso significa que hay un costo. Ese costo está inhibiendo la adopción generalizada de esta tecnología ”, continuó.

«Para aprovechar todo su potencial, debemos reducir el riesgo para reducir el costo».

¿Veremos la detección de fallas por IA en la impresión 3D en el futuro?

Si deseamos tener la repetibilidad y la previsibilidad de las piezas mecanizadas o forjadas, entonces puede ser un paso en la dirección correcta.

Puede leer el artículo completo aquí .