El Laboratorio Nacional Lawrence Livermore ha logrado grandes avances en AM de metal. Ahora, están investigando cómo los mecanismos complejos generan defectos y limitan la calidad de las piezas. Mediante rayos X , los equipos están investigando cómo se forman las impresiones metálicas durante los procesos de fusión por lecho de polvo con láser.

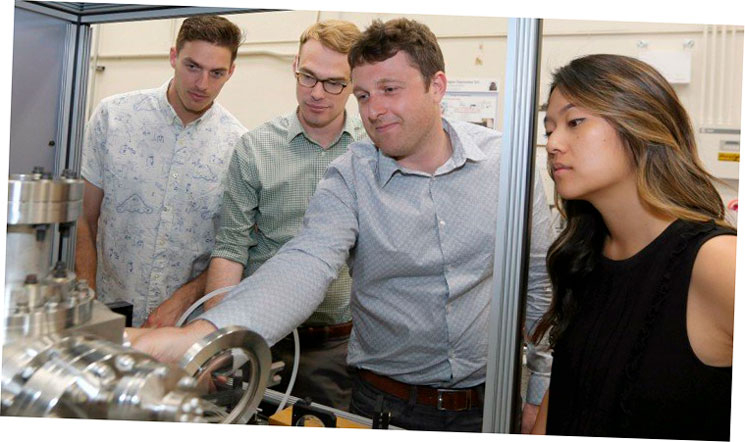

El proyecto es en colaboración con SLAC National Accelerator Laboratory y Ames Laboratory. Para hacer esto, Nick Calta y su equipo diseñaron y construyeron una máquina de diagnóstico portátil que sondea las piscinas de fusión. Esta máquina es crucial para alayizar las estructuras internas de las impresiones metálicas que salen. Los investigadores analizaron cómo se solidificaron los metales con imágenes y difracción de rayos X.

Dispositivos de diagnóstico portátiles

» Estamos obteniendo información sobre la estructura de la piscina de fusión y lo que puede salir mal durante una construcción «, señala el físico de LLNL y líder del grupo de ciencia de materiales láser, Ibo Matthews. “ Por ejemplo, la columna de vapor creada por el láser que calienta la piscina de fusión puede crear bolsas y poros en las partes. Estos defectos de los poros pueden servir como concentradores de tensión y comprometer las propiedades mecánicas de la pieza ”.

De este modo, los investigadores pueden medir cómo la trayectoria del láser, la acumulación de calor y la columna de gas crean defectos. Dicha investigación podría permitir la investigación de nuevas mejoras y generar confianza en las piezas defectuosas. La colaboración entre estos equipos es una rama de la Cumbre de Grandes Ideas de Laboratorios Nacionales del Departamento de Energía. Este proyecto se basa en mapear la formación de poros y extraer información sobre las tasas de enfriamiento. Si bien estos procesos son útiles, aún no están en su punto máximo. Eventualmente, los investigadores quieren implementarlos en diagnósticos ópticos que se usan típicamente en máquinas comerciales para correlacionarlos con las imágenes de rayos X.

» No se puede saber qué hay dentro de la caja mirando fuera de la caja » , dijo el presidente de LLNL, Anthony Van Buuren. » El propósito de este proyecto es acelerar la adopción de la fabricación aditiva (AM) para componentes metálicos en todo el sector de fabricación mediante el desarrollo de sofisticadas herramientas in situ para permitir el rápido desarrollo de procesos de los componentes AM «.

“ Con los nuevos materiales, aún no comprendemos las propiedades y necesitamos poder observar el proceso en tiempo real ”, agregó Van Buuren. “ Es un enfoque un poco diferente al que solemos hacer en el laboratorio. Queremos desarrollar una capacidad que la industria pueda utilizar ”.