Investigadores holandeses de la Universidad de Twente han inventado una nueva forma de fabricación aditiva de metales que permite que un aparato láser imprima partículas de oro puro. La nueva técnica, que han denominado LIFT (transferencia directa inducida por láser), utiliza pulsos de láser verde ultracortos para fundir pequeños trozos de metal de una película de nanoespesor.

Además de ser un medio importante para imprimir oro puro, el proceso también permite una resolución inmensa. Los investigadores depositaron gotitas de metal que eran meros femtolitros (una billonésima parte de un litro). Esta capacidad de procesar gotas precisas permite la construcción cuidadosa de materiales de solo decenas de micrones de altura. Por lo tanto, puede producir impresiones detalladas de menos de 10 µm al tiempo que minimiza la rugosidad de la superficie. Además, los investigadores no informaron signos de mezcla entre los metales.

Transferencia directa inducida por láser

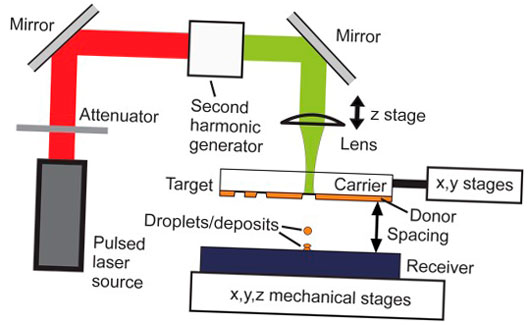

Esquema de la configuración utilizada para los experimentos LIFT.

Durante el proceso LIFT, los pulsos de láser verde derriten pequeños trozos de metal de una película de nano espesor. Esto forma microgotas de metal fundido, que cuando se expulsan a sus objetivos, se solidifican al aterrizar. Esto ayuda a formar las partículas de oro puro en volúmenes controlables y altas resoluciones. Los investigadores lograron construir una microestructura helicoidal utilizando cobre y oro. Dado que tienen puntos de fusión similares, los metales son bastante compatibles para el proceso. El cobre sirvió como una ‘caja’ de soporte mecánico en la que se puede formar el oro. Estos pasos completan el proceso LIFT, sin embargo, los investigadores aún no habían terminado.

Al completar la estructura, comenzaron a grabarla químicamente en cloro férrico para eliminar por completo el andamio de cobre. Al hacerlo, dejan un compuesto de hélice independiente en oro puro.

Esta combinación de procesos permite algunas posibilidades novedosas en dispositivos electrónicos y de comunicación. Es especialmente notable debido a cómo puede usar metales separados simultáneamente, evitando mezclarlos. Esta aplicación multimaterial podría resultar muy útil a nivel industrial.

Imagen destacada cortesía de la Universidad de Twente. El estudio completo está disponible en Science Direct.