Entre las muchas innovaciones en la impresión 3D, este año ha experimentado un gran impulso para las aplicaciones de múltiples materiales. Investigadores de la Universidad de Tecnología y Diseño de Singapur han desarrollado una nueva tecnología de inyección de aire que ayuda a mejorar la impresión DLP de múltiples materiales.

La investigación muestra las capacidades de un mecanismo de intercambio de material asistido por chorro de aire de alta resolución. El chorro de aire elimina la resina residual durante el proceso y ayuda a una solidificación adecuada. El mecanismo evita la necesidad de un procesamiento posterior con productos químicos agresivos, al tiempo que reduce los desechos. Los investigadores pudieron fabricar estructuras de microredes a un ritmo un 58 por ciento más rápido que otras soluciones.

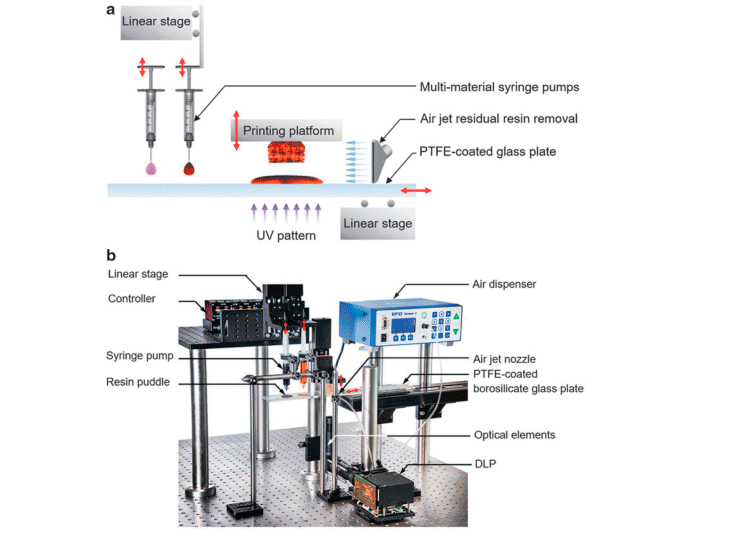

El mecanismo básico para múltiples materiales radica en el uso de muchas jeringas, cada una con resina diferente. A diferencia de otros procesos de materiales múltiples que operan en varias boquillas, los investigadores buscaban una boquilla de extrusión básica pero sin sacrificar la calidad. Mientras que su método de utilizar múltiples jeringas deposita las resinas sobre una placa de vidrio cubierta con cinta adhesiva de silicona de politetrafluoroetileno (PTFE) que permite que la pieza se adhiera a la plataforma sin adherirse al vidrio. Con esta disposición, pudieron utilizar resinas comerciales viejas y simples para crear estructuras DLP de múltiples materiales. Además, el sistema aparentemente también puede hacer uso de monómeros, oligómeros, iniciadores y absorbentes.

Tecnología de inyección de aire

Para lograr el procesamiento de múltiples materiales, el equipo utilizó una micropantalla digital de alto contraste con un tamaño de píxel de 15 μm. Esto les permitió proyectar imágenes personalizadas de 405 nm a través de una placa de vidrio de borosilicato con recubrimiento de politetrafluoroetileno ópticamente transparente para inducir la polimerización en una variedad de resinas poliméricas fotocurables a base de acrilato, donde cada capa contenía múltiples tipos de resina.

Los investigadores encontraron que el proceso de chorro de aire ofrecía una transición brusca de un material a otro. De hecho, han descubierto que ajustar más el sistema les permitirá hacer que el desperdicio de material sea casi nulo. De manera similar, los aditivos fotoiniciadores más sensibles podrían reducir el tiempo de procesamiento en general.

Los investigadores también escribieron código para controlar los componentes electrónicos de la impresora 3D usando LabVIEW. La resina se solidifica alrededor de la interfaz vidrio-líquido, moviéndose hacia la plataforma a medida que aumentan la exposición. También se tuvieron en cuenta las leyes de movimiento complejas y la relación entre la luz tenue y la transparencia. La descripción detallada de todo el proceso sirve como un trampolín para la DLP funcional de múltiples materiales en el futuro.

Imagen destacada cortesía de SUTD.