Si bien existen muchas formas diferentes de impresión 3D de metal, continúan apareciendo más subtipos. Todos cumplen varias funciones y todavía no existe una solución única para todos. Aunque, la impresión SLM es el competidor más cercano al título de la forma más dominante de impresión en metal. Al aceptar el desafío, los investigadores de la Universidad de Sheffield parecen haberse propuesto destronar el codiciado estatus de SLM.

La fusión del área de diodos (DAM) es un proceso en el que los investigadores del Reino Unido han sido pioneros. Como sugiere el nombre, este método utiliza láseres de diodo. Los DL son láseres semiconductores alimentados eléctricamente que pueden realizar una variedad de funciones. Sus usos pueden variar desde CD de grabación / lectura de datos hasta implementación quirúrgica . Normalmente, SLM utiliza láseres de fibra desviada simple o múltiple, mientras que DAM utiliza una serie de diodos.

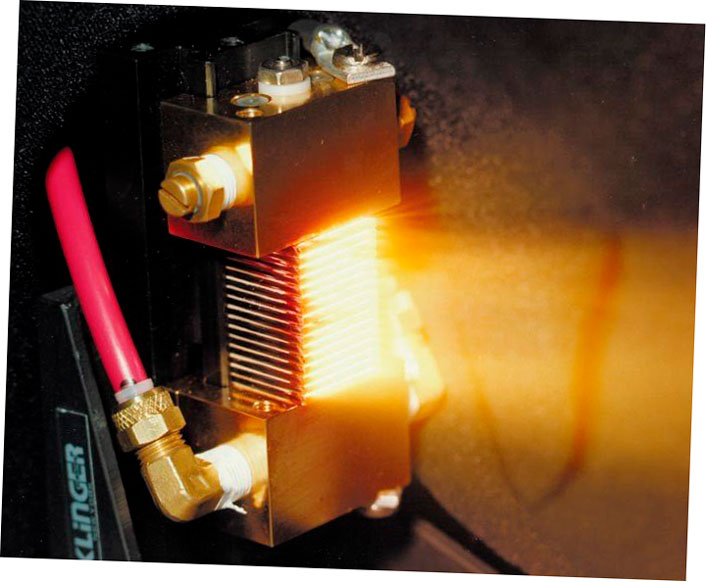

Esta matriz está confinada en lo que los investigadores llaman una «barra DL». Esta barra emite luz sobre los materiales de impresión y funde selectivamente regiones en varias formas. Durante el proceso, la barra irradia áreas encendiendo y apagando los diodos. Al igual que en SLA, los investigadores utilizaron una cama de polvo. Sin embargo, DAM utiliza un rayo vertical en lugar de un láser desviado.

Ventajas de DAM

El artículo explica detalladamente las ventajas de DAM sobre SLM. SLM ha sido, hasta ahora, uno de los métodos de impresión de metal más comunes, aunque todavía tiene sus inconvenientes. En primer lugar, DAM es mucho más eficiente energéticamente. Los láseres de diodo pueden tener una tasa de eficiencia de enchufe de pared del 50-80%. Por eso se utilizan en una gama tan amplia de tecnologías.

En segundo lugar, DAM permite un tamaño de unidad más pequeño y la capacidad de apilar múltiples barras láser. Junto con el calentamiento preciso y rápido de la superficie, también le da una mejor eficiencia de tiempo. Además, también es capaz de áreas de escaneo más grandes y escalas más grandes.

Para aquellos interesados en leer más, el documento completo está disponible aquí .