La impresión 3D permite a los usuarios crear formas muy complejas con bastante facilidad. Al modificar las geometrías internas de las piezas impresas, pueden lograr algunas propiedades mecánicas bastante impresionantes. Una de las mejores formas de lograr una buena relación resistencia-peso, una absorción de impactos y sonido deseable y áreas de superficie más grandes es imprimir objetos con estructuras de celosía.

¿Por qué Lattices?

Lo que hace que las celosías sean únicas es cómo colocan los materiales en elementos de diseño para formar una estructura ideal que se compone de microarquitecturas con una red de nodos y vigas o puntales. Este formato reduce drásticamente el peso al tiempo que conserva la integridad estructural y brinda un mayor grado de control sobre ciertas características. Estas porciones interconectadas pueden mejorar varias áreas de rendimiento e incluso consumir menos material sin debilitar el objeto o comprometer su integridad.

Las celosías siempre han estado presentes en la naturaleza, desde la estructura interna de los huesos hasta la cristalografía de metales. También ha causado un gran impacto en la arquitectura, desde la Torre Eiffel hasta el trabajo de Shigeru Ban para el Museo de Arte de Aspen (que consiste en un papel de celosía triangular infundido con resina que puede soportar el techo a pesar de su muy bajo peso mientras brinda una vista clara de la techo translúcido arriba).

Las celosías también son una gran parte del atractivo visual de este tipo de objetos o arquitectura, y abren espacios con nodos o vigas delgados en lugar de bloques sólidos de material. De esta forma, maximizan la transparencia entre los aspectos estructurales de los distintos edificios, techos, muebles o torres. Los lugares emblemáticos como la torre Eiffel están en su mayoría al aire libre, pero aún muestran una alta relación resistencia / peso.

También son comunes en artículos de ingeniería como intercambiadores de calor o baterías, donde la transmisión de energía debe ser óptima. La estructura permite cubrir una gran superficie con un mínimo de interferencias, por lo que también es ideal para objetos que deben ser transparentes o semipermeables.

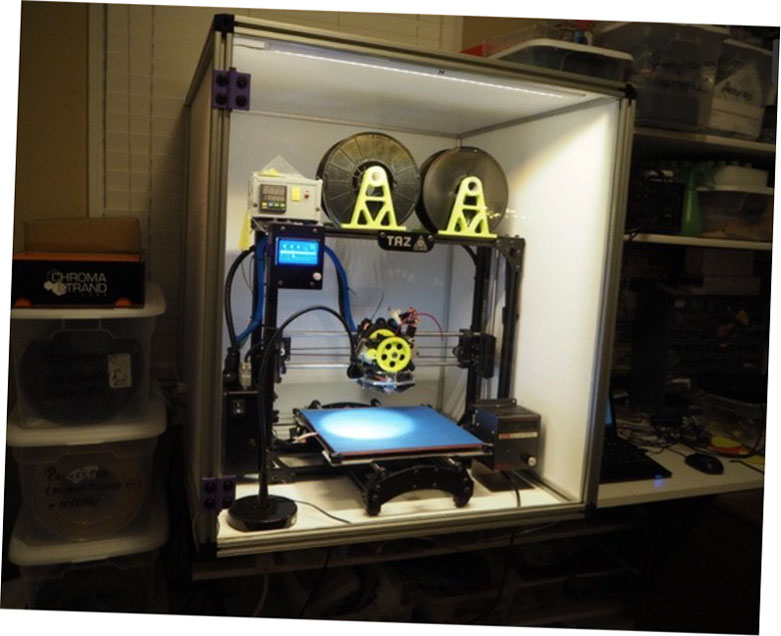

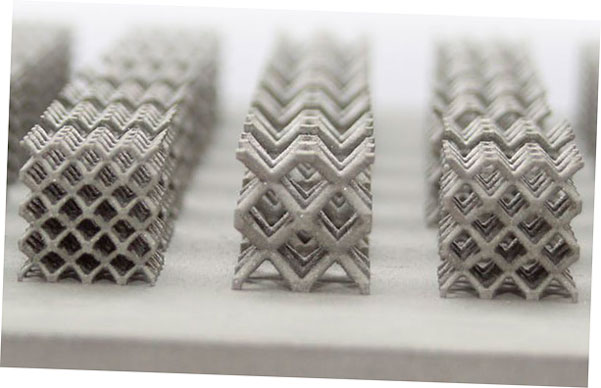

Estructuras de prueba de celosía construidas en el sistema AM de metal AM250 de Renishaw en la Universidad de Nottingham, como parte del proyecto Aluminium Lightweight Structures via Additive Manufacturing (ALSAM).

¿Por qué celosías impresas en 3D?

La impresión 3D ha dado a las celosías nuevos niveles de accesibilidad. Las estructuras de celosía impresas en 3D son mucho más fáciles de producir debido a la cantidad de control sobre la geometría interna que ofrece la tecnología. Tampoco es solo el hardware. El software de optimización de topología, por ejemplo, ha facilitado aún más el trazado de estructuras con precisión.

Además, el estilo de deposición capa por capa permite un mayor control sobre las secciones huecas que son cruciales para crear pequeños nodos, vigas y puntales dentro de las geometrías internas de los objetos. En pocas palabras, los métodos sustractivos como el mecanizado CNC no pueden administrar tales piezas por diseño.

Ventajas estructurales

Las principales razones para imprimir celosías en 3D son las disposiciones livianas y el equilibrio de alta resistencia que puede lograr. También tiene importantes beneficios estéticos con sus espacios abiertos, nodos complejos y muchas más posibilidades de diseño. Sin embargo, también existen beneficios estructurales que van más allá de la resistencia, el peso o la apariencia.

Otra ventaja que poseen es aprovechar la mayor cantidad de espacio con un bajo uso de material. Las celosías pueden expandirse en un diseño para mejorar su área de superficie general sin costar mucho en términos de materiales, ya que se extienden a través de nodos con mucho espacio abierto en el medio.

Al ajustar el grosor y la posición de los nodos, vigas o puntales, los diseñadores pueden integrar algunas características novedosas relacionadas con la forma en que el componente interactúa con las fuerzas y el sonido. El uso de celosías brinda a los diseñadores mucho más control sobre la absorción de impactos, el control de impactos y la amortiguación de vibraciones / ruido. De manera similar, los diseñadores pueden reducir el estrés por impacto o emplear elementos que actúen como características de sacrificio que protejan los componentes críticos del objeto.

Consideraciones de diseño

Hay muchos pequeños detalles que deciden qué tan bien funciona una estructura de celosía y qué características tiene. Éstos son solo algunos:

Estructura y tamaño de la celda

Existe una amplia gama de estructuras celulares, que son bloques de construcción individuales en una red. Cada celda representa una forma repetible y puede tener diferentes formas y tamaños. Por lo general, las estructuras celulares vienen en formas estándar como cubos, estrellas, hexágonos, diamantes, etc. Sin embargo, muchos diseñadores pueden mezclar y combinar estas formas para crear características de material específicas para un sistema. No todas las estructuras son iguales, por lo que es importante elegir qué formas se repiten y en qué orden.

El tamaño de la celda y la densidad de repetición de las formas también son factores clave. La determinación del tamaño de la celda también se basa en ajustar el grosor y la longitud de sus miembros y nodos de conexión. La alta densidad de repetición simplemente significa que hay más formas repetidas dentro de una unidad de área. Las altas densidades en una pequeña cantidad de área significarán celosías más complejas y más pequeñas. Las celdas más grandes se pueden imprimir fácilmente, pero en general pueden ser más rígidas. De manera similar, las celdas más pequeñas permiten respuestas del sistema más consistentes pero están limitadas por el tamaño de las características, es decir, tienen respuestas más homogéneas pero también tienen limitaciones relacionadas con el tamaño.

Selección de material

Al igual que con todos los esfuerzos de impresión 3D, su impresión depende en última instancia del material y la tecnología adecuados. Estos también influyen en el tamaño y la densidad que tendrá la celosía, ya que cada material tiene su propia rigidez, peso y otras propiedades del material a considerar. Los materiales elastoméricos o blandos generalmente requieren una población de células más pequeña y más densa para reducir el pandeo durante la impresión. Los materiales más blandos y menos rígidos también requieren miembros y nodos más gruesos. Alternativamente, las celosías impresas con un material más rígido generalmente permiten un mayor rango de diseño con miembros más delgados y tamaños de celda más grandes.

Orientación celular

El ángulo en el que se imprimen las celdas puede alterar las propiedades de una estructura de celosía, ya que influye en la cantidad y ubicación de los soportes necesarios. Sin embargo, una de las ventajas de diseño de una buena celosía es que puede ser autoportante y sostenerse por sí misma. Ciertos diseños también permiten imprimir más fácilmente en otros ángulos. Una cercha cúbica grande, por ejemplo, impresa directamente en la plataforma de construcción encontrará sus miembros horizontales sin soporte. Sin embargo, si la estructura simplemente se gira 45 grados, los miembros ahora son autoportantes.

Ejemplos de diseño de fabricación aditiva

Una estructura de aluminio liviano con una celosía de superficie mínima triplemente periódica (TPMS): imagen cortesía de Functional Lattices for Automotive Components (FLAC).

Fabricación de vehículos

Varias industrias manufactureras han aprovechado la capacidad de las impresoras 3D para aligerar estructuras metálicas. Esto es especialmente útil para la automoción, la industria aeroespacial y la aviación, donde los vehículos deben ser lo más ligeros posible para mantener la velocidad y la eficiencia del combustible. A veces, esto permite a las empresas reducir el peso de los componentes hasta en un 70%.

La Universidad de Nottingham se centró en la impresión 3D de estructuras complejas de celosía metálica. Al hacerlo, redujeron el peso de los componentes del automóvil al disminuir su densidad. Estos nuevos componentes estructurales permitirían que el vehículo pesara menos en general, por lo que sería más eficiente en el consumo de combustible.

Del mismo modo, el Nanyang Venture 8 era un automóvil eléctrico creado por estudiantes y personal de la Universidad Tecnológica de Nanyang. El automóvil presenta más de 150 piezas impresas en 3D, incluido el grupo de instrumentos, varias parrillas, pestillos de las puertas, pero lo más importante es que la carcasa exterior y la carrocería consisten en una estructura de panal que mejora su resistencia.

Arquitectura

Imagen cortesía de Branch Technology

Varias empresas de todo el mundo han estado utilizando diseños impresos en 3D para todo tipo de arquitectura y exposiciones. En la Semana del Diseño de Milán en 2020, la marca de moda COS encargó Conifera, una instalación basada en celosías que utiliza bioplásticos sostenibles. Fue una de las estructuras impresas en 3D más grandes del mundo, particularmente entre las que consisten en bioplásticos. Parte de esto es la estructura de celosía que le permitió capturar una superficie mucho mayor, utilizando materiales mínimos.

Empresas como Branch Technology también han estado experimentando con elementos de celosía dentro de la arquitectura. Inventaron una celosía de matriz abierta impresa en 3D hecha de plástico ABS reforzado con fibra de carbono que puede servir como el núcleo de un sistema de pared modular que integra materiales de construcción comunes como aislamiento de espuma en aerosol, concreto aplicado en aerosol y revestimiento. Es liviano y duradero también.

Ropa de deporte

Imagen cortesía de Carbon

Hay muchos ejemplos de celosías impresas en 3D en ropa deportiva, especialmente medias suelas de calzado. El trabajo de New Balance con la plataforma Triple Cell o los zapatos 4D Futurecraft de Carbon y Addidas. Ambos proyectos integraron un diseño de celosía impreso en 3D directamente en la estructura de los zapatos. De este modo, el material podría lograr una calidad suave y elástica mientras mantiene estructuras de celosía fuertes y de alta resistencia. Esto hace que el diseño del zapato sea ideal para zapatillas de correr.

También se utiliza para la fabricación de equipamiento deportivo. Unstrung Customs originalmente desarrollaría mangos de tenis con métodos de fabricación tradicionales y los llenaría con espuma de polietileno. Ahora, la empresa cambió a SLS y abandonó el moldeado tradicional. El equilibrio de peso que lograron se debe a la estructura de celosía interna del mango impreso en 3D. El equilibrio de peso puede ser crucial para los equipos deportivos modernos, lo que le da a la impresión 3D una ventaja sobre los métodos de fabricación tradicionales. La impresión 3D es muy eficiente para crear estructuras internas optimizadas para una mejor aerodinámica, equilibrio de peso y también para mejorar la resistencia.

Del mismo modo, los jugadores de fútbol son propensos a sufrir lesiones en el campo, en particular traumatismos en la cabeza. Carbon ha tratado de mitigar tales lesiones mediante la impresión en 3D de revestimientos de casco para los cascos inteligentes de Riddell. Lo fabricaron utilizando su «tecnología Diamond», creando almohadillas de diseño de celosía de resina, que se ajustan a las dimensiones y la posición del jugador.

Investigación e Ingeniería

Imagen cortesía de UConn

Como se mencionó anteriormente, las celosías se han utilizado para una variedad de propósitos de ingeniería, la mayoría de las baterías notables. Las estructuras de celosía proporcionan canales para el transporte efectivo de electrolito dentro del volumen de material, mientras que para el electrodo de cubo, la mayor parte del material no estará expuesto al electrolito.

En baterías normales, el 30-50% del volumen total del electrodo no se utiliza. Nuestro método supera este problema mediante el uso de la impresión 3D en la que creamos una arquitectura de electrodo de microrejilla que permite el transporte eficiente de litio a través de todo el electrodo, lo que también aumenta las tasas de carga de la batería «. Rahul Panat, profesor asociado de ingeniería mecánica en la Universidad Carnegie Mellon.

La investigación sobre las posibilidades de materiales y características de la impresión 3D ha sido un gran avance para las universidades. Entre ellos se encuentran los avances en lo rígidas y poderosas que pueden ser las geometrías internas.

Los equipos de investigación de ETH Zurich y MIT desarrollaron y fabricaron arquitecturas de materiales que son igualmente fuertes en las tres dimensiones y que son simultáneamente extremadamente rígidas. Pudieron demostrar que es posible determinar matemáticamente en teoría cuán rígidos pueden volverse los materiales con vacíos internos. Un rasgo característico del diseño es que la rigidez en el interior del material se logra a través de celosías de placas en lugar de cerchas.

ETH Zurich también pudo formular la estructura interna más rígida posible permitida por las leyes físicas. Mediante el uso de intrincadas redes de cerchas, fajas y arcos, los investigadores no solo maximizaron la rigidez, sino que también lograron esta impresión de alta resistencia utilizando plástico. La impresión que diseñaron también mide exactamente por igual en las 3 direcciones.