Contenido

No hay duda de que la impresión 3D ha ido más allá de la creación de prototipos y de elementos únicos. La tasa de adopción de la impresión 3D por parte de las empresas Fortune 500 ya no puede describirse con precisión como lenta. Mientras que la AM alguna vez fue lenta, costosa y limitada en sus aplicaciones, ahora está superando a la fabricación convencional en esas mismas métricas. Los fabricantes y productores están utilizando impresoras 3D para fabricar piezas en varios puntos de la línea de producción, incluidas herramientas de fabricación, plantillas y accesorios, pruebas de ajuste y, por supuesto , piezas de uso final . La transición a aplicaciones de producción no se trata solo de mejorar el hardware de las impresoras 3D hasta el punto de reemplazar el equipo de fabricación heredado; La fabricación requiere mucha coordinación en grandes ecosistemas, por lo que las empresas de impresión 3D están aprendiendo a navegar por esos canales para aumentar la adopción. Echemos un vistazo a la evolución de la impresión 3D hacia una tecnología de producción.

Varias iniciativas como el proyecto IDAM (Industrialización y digitalización de fabricación aditiva para procesos de series automotrices) han abordado la falta de estandarización en los procesos de AM y las propiedades de los materiales, haciendo que la impresión 3D sea aún más automatizada que la fabricación tradicional. Se espera que el proyecto IDAM dé como resultado 50.000 piezas automotrices producidas en masa y 10.000 piezas de repuesto impresas por año.

En la fabricación, se espera que los materiales cumplan con ciertos estándares de calificación y los materiales de impresión 3D no son una excepción. Varias organizaciones y empresas están trabajando para crear procesos estandarizados de calificación y certificación para equipos AM. Un buen ejemplo es Stratasys, quien colaboró con el Centro Nacional de Rendimiento de Materiales Avanzados ( NCAMP ) bajo la supervisión de la FAA para crear una base de datos de dominio público que incluye procesos, equipos y materiales estandarizados para cumplir con los estándares de calificación. Un requisito clave para la calificación es la repetibilidad, como explica Scott Sevcik, vicepresidente de soluciones de fabricación de Stratasys: «Hasta que no tenga ese (alto) nivel de repetibilidad, es muy difícil para un certificador mirar una tecnología y confiar en ella».

Lo que alguna vez fueron obstáculos para la impresión 3D ahora son puntos de venta. La selección de materiales se ha disparado en los últimos años y las impresoras son más grandes y más rápidas que nunca. También es cada vez más común que las impresoras 3D industriales cuenten con sistemas de circuito cerrado que monitoreen activamente las dimensiones de una pieza mientras se imprime para asegurarse de que cumple con las especificaciones; si algo no funciona, la impresora hará ajustes automáticamente para corregir la anomalía. Las impresoras 3D de alta gama han avanzado mucho en términos de sus capacidades. Entonces, en lugar de describir por qué las empresas no están adoptando la impresión 3D para la producción, vamos a examinar por qué:

- Más velocidad : para tiradas pequeñas y medianas de objetos pequeños, la impresión 3D ya es más rápida que muchos métodos de fabricación tradicional simplemente por el tiempo que lleva crear las herramientas para moldes de inyección y fundiciones necesarias para la fabricación tradicional. La reducción del tiempo de respuesta en el diseño y la producción es un valor agregado importante para los fabricantes.

- Costos más bajos : los moldes y moldes que acabamos de mencionar para la fabricación convencional no son baratos, por lo que las tiradas de producción pequeñas y medianas pueden ser más asequibles con la impresión 3D.

- Fabricación interna: muchas empresas optan por fabricar sus propias piezas en lugar de subcontratar su producción; esto reduce sus costos y tiempos de logística, les permite iterar diseños fácilmente y mejora su control de calidad. Otro beneficio de imprimir productos internamente es la protección de la propiedad intelectual; es mucho más difícil robar diseños si no se han compartido con varios fabricantes.

- Renovable y eficiente : la naturaleza aditiva de la impresión 3D la hace intrínsecamente menos derrochadora que las tecnologías de fabricación sustractiva como el mecanizado. Esto es atractivo para los grandes fabricantes que están sintiendo crecientes presiones por parte de sus clientes (y gobiernos) para mejorar la eficiencia de su fabricación. Muchas impresoras 3D de gran formato también pueden utilizar plásticos triturados como materia prima, lo que ofrece a los productores una forma directa de reciclaje.

- Diseño generativo: las herramientas de diseño generativo automatizadas están ganando popularidad y las geometrías orgánicas que generan a menudo solo se pueden producir mediante impresión 3D.

- Rendimiento : el desarrollo de materiales es un esfuerzo continuo dentro del espacio de impresión 3D y la selección y el rendimiento de los materiales han mejorado drásticamente. Algunos materiales, incluidos ciertos metales, en realidad tienen propiedades mecánicas superiores que esos mismos materiales si fueran forjados o moldeados por inyección. Varias tecnologías de impresión 3D (SLA / DLP, SLM, EBM, MJF) crean piezas isotrópicas, lo que significa que son igualmente fuertes en todos los ejes.

- Personalización masiva : la impresión 3D permite personalizar las piezas producidas en serie sin ralentizar la producción ni incurrir en más costes.

Ejemplos de impresión 3D de producción

Cuidado de la salud

La industria de la salud fue una de las primeras en adoptar la impresión 3D para las necesidades de producción, en parte porque tienen acceso a una gran cantidad de capital y en parte porque muchas de sus soluciones requieren personalización. Se han impreso en 3D más de 100.000 reemplazos de cadera de titanio y muchos siguen funcionando bien después de una década de operación. Los audífonos se han impreso casi exclusivamente en 3D durante casi 20 años; Cada año se imprimen decenas de miles de audífonos personalizados.

Los dentistas también dependen en gran medida de la impresión 3D en estos días. Los moldes de impresión 3D para alineadores transparentes es uno de los cambios más dramáticos en la odontología. La gran mayoría de estos productos dentales se producen mediante una combinación de impresión 3D y termoformado tradicional, y son quizás la aplicación de mayor volumen de tecnologías de impresión 3D en el mundo actual.

Equipo deportivo

Ha habido un gran aumento en la impresión de componentes de bicicletas, sobre todo los cuadros. AREVO planea imprimir en 3D el cuadro de fibra de carbono de todas las bicicletas eléctricas Emery ONE que venden debido a la reducción de peso que permite la tecnología. HEXR imprime en 3D cascos de ciclismo personalizados mediante el escaneo 3D de la cabeza de cada cliente para crear un ajuste perfecto, más ligero y seguro que un casco de espuma estándar.

Hablando de cascos, Riddell se ha asociado con Carbon para hacer lo mismo con los cascos de fútbol. En un deporte donde las colisiones son parte del campo, la protección adicional proporcionada por el ajuste personalizado y la estructura de celosía interna es fundamental.

Las empuñaduras de raquetas de tenis personalizadas están siendo impresas en 3D por una empresa llamada Unstrung Customs, lo que hace que la raqueta sea significativamente más ligera y cómoda.

Transporte

Hemos cubierto ampliamente la adopción continua de la impresión 3D en la industria de fabricación de automóviles , con la mayoría de los fabricantes imprimiendo herramientas de producción y plantillas, así como algunas piezas de uso final, como la carcasa de los faros. Ford utiliza las impresoras 3D BigRep para la creación de prototipos, herramientas, maquetas y más.

Las empresas de aviación están empleando la impresión 3D para reducir el peso de los aviones, lo que a su vez ahorra millones de euroes en combustible en todas las flotas. GE Aviation ha impreso más de 30.000 boquillas de combustible para motores que mejoran la eficiencia del combustible, y Boeing ha impreso de todo, desde carcasas de instrumentación hasta accesorios estructurales para sus aviones.

La empresa ferroviaria Deutsche Bahn ha impreso unas 10.000 piezas para más de 30 casos de uso diferentes en sus trenes. Comenzaron con la impresión de perchas de plástico simples, pero han pasado a incluir cajas de protección y tapas de cojinetes de juegos de ruedas impresas en metal. La impresión 3D les permite mantener los trenes más antiguos en funcionamiento mediante la fabricación de piezas de repuesto que ya no están disponibles.

Electrónica

El uso de impresoras 3D para fabricar PCB (placas de circuito impreso) es otra tendencia creciente en la fabricación. Los PCB son los corazones (¿cerebros?) De la electrónica; hacen que nuestros teléfonos inteligentes y reproductores de blu ray funcionen. La impresión interna de PCB para la creación de prototipos no solo acelera el proceso de creación de prototipos, sino que también proporciona un alto nivel de protección IP . Pero la tecnología de impresión de PCB ha progresado hasta el punto de que también se puede utilizar para la producción en masa de tiradas pequeñas y medianas.

Estudios de casos de producción

Como método de producción, la impresión 3D brilla como un medio económico para la producción de piezas de uso final de pequeño a mediano volumen. A continuación se muestran dos casos en los que la impresión 3D alteró drásticamente los enfoques de fabricación de varias empresas.

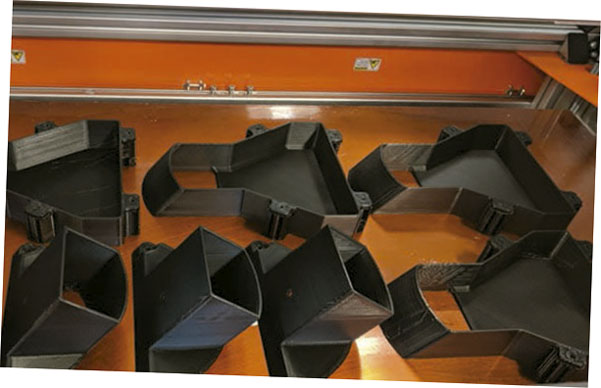

Boyce Technologies: conducto de aire para sistema de refrigeración

- Impresora 3D: BigRep Pro

- Tipo de impresora: Filamento, Gran escala

- Material: PRO HT

Boyce Technologies, Inc., con sede en Nueva York, diseña y fabrica equipos de seguridad y comunicaciones para el mercado del transporte público. En 2020, Boyce decidió integrar la fabricación aditiva en sus operaciones. Si bien la empresa no había visto previamente la necesidad de la impresión 3D, al explorar opciones e investigar la viabilidad cambiaron su posición y decidieron transformar la forma en que producen los equipos. La empresa invirtió en un BigRep Pro , con la intención de utilizarlo en un 90% para la creación de prototipos y quizás en un 10% para crear piezas de uso final. La realidad ha resultado ser exactamente la contraria.

El tiempo de preparación se ha reducido significativamente en comparación con los procesos sustractivos tradicionales que usaba Boyce. En un caso, descubrieron que de 3 a 6 horas de tiempo de preparación para el aluminio CNC se podían reducir a entre 15 y 30 minutos cuando la misma pieza se imprimía en 3D.

Además, el mecanizado puede resultar en un 60-80% de material de desecho que, a € 0.40-.60 / libra de aluminio, no es insignificante. El filamento de plástico, por otro lado, cuesta € 12 / libra con menos desperdicio, lo que elimina efectivamente los gastos adicionales como la gestión de desperdicios y los costos de compensación ambiental.

En el posprocesamiento, los tiempos de mano de obra también se reducen notablemente. Para las piezas de metal, el trabajo de acabado requirió 12 personas, actualmente solo se necesitan dos personas para postprocesar las piezas de plástico, liberando la fuerza laboral del equipo para trabajar en más proyectos.

Boyce ha estado experimentando los beneficios de la impresión 3D para reducir costos y llevar productos al mercado más rápido. Las piezas se pueden fabricar con las especificaciones exactas sin subcontratar el trabajo. Además, a diferencia del moldeo por inyección, no se requieren herramientas costosas al crear piezas de uso final.

No pensé que necesitaba la impresión 3D y ahora no puedo vivir sin ella. Charles Boyce, presidente de Boyce Technologies

Rollertrain: Jaula de rodamientos para rodamientos de rodillos partidos

- Impreso en 3D al año: 10.000

- Impresora 3D: HP Jet Fusion 3D 4200

- Tipo de impresora: fusión de lecho de polvo

- Materiales: HP PA 11

John Handley Bearings se asoció con Bowman para diseñar una nueva gama de rodamientos de rodillos partidos. Estos rodamientos son un factor importante en los sectores industriales de servicio pesado como la minería y las canteras debido a su capacidad para mejorar la eficiencia, reducir el tiempo de inactividad y aumentar la producción.

La jaula de estos rodamientos de rodillos partidos, denominada ‘Rollertrain’, está diseñada por Bowman y está totalmente impresa en 3D. El Rollertrain está diseñado teniendo en cuenta la impresión 3D, lo que les permitió reducir el espacio de los elementos rodantes en comparación con los diseños tradicionales de jaula de «tapa y cuerpo». El espacio adicional alrededor de la pista de rodillos ahora incorpora hasta un 45 por ciento más de rodillos que los rodamientos existentes. Esto da como resultado una capacidad radial aumentada del 70 por ciento y una capacidad axial aumentada en un 1,000 por ciento. El tiempo de instalación de las jaulas Rollertrain se reduce en un 50 por ciento. Además, cabe mencionar que la impresión 3D es el único método de fabricación capaz de hacer realidad este concepto de forma económicamente viable.

Durante mucho tiempo ha existido la percepción de que la impresión 3D solo es adecuada para la creación de prototipos y las únicas. La sensación equivocada de que la impresión 3D es demasiado cara y las piezas impresas en 3D no tienen las propiedades adecuadas ha contribuido a la idea de que la fabricación aditiva no está a la altura de la tarea de utilizarse como tecnología de producción. Cuando se trata de volúmenes pequeños y medianos, la impresión 3D está preparada para seguir superando los métodos de fabricación tradicionales.

Que sigue

La impresión 3D se ha considerado «disruptiva» durante algún tiempo. Pero las empresas de AM ya no buscan interrumpir los canales de fabricación. No quieren reemplazar a la vieja guardia; quieren trabajar con ellos. Las empresas de AM se están centrando actualmente en identificar las mejores formas en que la impresión 3D se puede integrar en las cadenas de suministro existentes. No es necesario desechar las máquinas de fundición y moldeo por inyección cuando las impresoras 3D pueden funcionar junto a ellas para crear moldes y accesorios. Las máquinas CNC aún se pueden usar para terminar piezas, pero producirán menos desperdicio si comienzan con una pieza impresa en 3D.

En una nota relacionada, la madurez de la impresión 3D como tecnología de producción se puede ver en el enfoque actual en el posprocesamiento. El posprocesamiento es el aspecto menos glamoroso de la impresión 3D, pero es increíblemente importante para la fabricación de productos de uso final. Las partes con las que interactúan los consumidores deben ser suaves y uniformes, o al menos no desagradables al tacto. Casi todas las empresas importantes de impresión 3D intentan automatizar aún más los pasos de procesamiento posterior. Para las piezas de plástico, podría ser un baño en una solución para disolver soportes o superficies lisas, y para los metales podría ser un brazo robótico que corta los soportes y coloca la pieza en un horno para un tratamiento térmico. El auge de la impresión 3D en las aplicaciones de producción sigue de cerca el desarrollo de estas técnicas y máquinas de posprocesamiento automatizado.

Eventualmente, más bienes de consumo como teléfonos celulares también se imprimirán en 3D, desde la placa de circuito hasta la lente de la cámara y la carcasa. Cada automóvil tendrá docenas de piezas impresas en lugar de unos pocos automóviles con una o dos piezas impresas. Y se imprimirán tantos juguetes. Los volúmenes de producción de tecnología AM tendrán que aumentar un poco, pero no mucho.