Contenido

Este es un artículo invitado por Alex Huckstepp de Digital Alloys

La producción de metales, desde la extracción de minerales hasta la fabricación de piezas, representa el 7% de nuestro uso global de energía. Si bien se ha promovido la fabricación aditiva de metales (MA) como una forma de ayudarnos a reducir nuestra huella de carbono, esto no se ha demostrado bien con información clara y completa. Además, falta una comparación completa del consumo de energía por los diferentes procesos de AM de metales. Para optimizar cuándo, dónde, qué y cómo implementar AM, debemos ser capaces de evaluar su impacto ambiental y compararlo con los procesos de fabricación convencionales como el mecanizado CNC .

Para un análisis eficaz, debemos considerar todo el ciclo de vida de la fabricación. Esto incluye todos los pasos desde el material de minería hasta la producción de metales primarios, la fabricación de materias primas, la impresión, el posprocesamiento y cualquier material reciclado a lo largo del camino:

Analizaremos el consumo de energía en cada uno de los pasos del proceso anteriores para el titanio y el acero para herramientas, dos de los metales más utilizados en AM.

Minería y producción de metales primarios

Las materias primas utilizadas en AM y mecanizado implican el mismo proceso inicial: el mineral se extrae y se procesa, y luego el metal se alea y se funde en un lingote. La energía consumida en estos primeros pasos debe entenderse para calcular el impacto del desperdicio de material aguas abajo. El desperdicio de material varía ampliamente entre los procesos de fabricación (incluida la AM). Discutiremos esto más a fondo en la sección de proceso de impresión.

El titanio requiere una cantidad excepcionalmente grande de energía para procesar, casi 10 veces más que el acero. Esta es una de las razones por las que es un material tan caro.

Fabricación de materias primas

Casi todos los procesos de Metal AM consumen polvo o alambre como materia prima, mientras que el mecanizado suele utilizar palanquilla como materia prima. Se requiere energía para procesar el lingote (gran bloque de metal formado en la producción de metal primario) en estas formas. El polvo se crea mediante atomización de gas, un proceso lento y costoso. El alambre se crea estirando metal a través de troqueles progresivos. La placa de metal se forma laminando en caliente el lingote y luego se corta en varios tamaños de palanquilla.

Las materias primas de metal AM requieren de 3 a 4 veces más energía para fabricarse que la palanquilla utilizada en el mecanizado. El proceso de trefilado es ligeramente más eficiente que la atomización de polvos con gas, con mayor rendimiento. La producción de materia prima mediante inyección de aglutinante consume la mayor cantidad de energía por kg debido a la adición del aglutinante.

Nota: la materia prima para inyección de aglutinante incluye la energía consumida en la fabricación del aglomerante al 4% de contenido en peso.

Proceso de impresión

La energía del proceso de impresión incluye tanto la energía de impresión primaria (por ejemplo, láser) como la energía secundaria para operar la máquina. Las pérdidas de energía y los procesos secundarios (motores, calentadores, enfriadores, bombas, computadoras, etc.) de las impresoras 3D de metal suelen ser los que más contribuyen al consumo total de energía. El uso total de energía del sistema puede ser de 5 a 10 veces la energía de la energía de impresión primaria. Por ejemplo, un sistema de lecho de polvo láser con un láser de 500 vatios consume unos 4.000 vatios en funcionamiento. Para la mayoría de los sistemas, la energía secundaria no aumenta significativamente con la velocidad de impresión. Como resultado, la impresión más rápida reduce el consumo de energía por unidad de producción.

Nota: la energía de inyección de aglutinante incluye la etapa de sinterización del horno

Joule Printing ™ y Binder Jetting son los procesos de impresión más eficientes, y Laser Powder Bed Fusion es el menos eficiente. Los procesos Wire DED consumen mucha energía en relación con Joule Printing ™. Wire DED debe mantener una gran cantidad de material fundido en toda la impresión, lo que requiere un exceso de calor. Como punto de referencia, a velocidades de impresión similares, los sistemas DED de alambre Sciaky usan un haz de electrones de 40kw, mientras que Joule Printing ™ usa menos de 1kw de calentamiento por julio (también conocido como resistivo). Los sistemas de lecho de polvo multiláser utilizan aproximadamente 1 kW de potencia láser, pero imprimen a velocidades entre 25 y 100 veces más lentas que los procesos de alambre. La mayor parte del consumo de energía en la inyección de aglutinante se produce en el paso secundario de sinterización del horno. Es importante comparar estos consumos de energía del proceso AM de metal con alternativas convencionales como el mecanizado.

El desbaste es el primer paso de mecanizado CNC para fresar material lejos de la palanquilla para lograr una pieza con forma casi neta (similar a la impresión) antes de terminar el mecanizado. El titanio y el acero para herramientas no se pueden mecanizar rápidamente y desgastan la herramienta de corte. Los datos anteriores representan la energía necesaria para eliminar 1 kg de material. A diferencia de AM, el consumo total de energía de mecanizado depende en gran medida de la geometría de la pieza. Más específicamente, la relación entre el volumen de la pieza de trabajo inicial y el volumen mecanizado final (la «relación de compra-venta»). En industrias como la aeroespacial, esto puede promediar alrededor de 10: 1 y, a veces, incluso exceder 30: 1. Por lo tanto, la energía total consumida por el mecanizado en desbaste son los datos de kwh / kg anteriores multiplicados por el peso total de material eliminado.

La producción de materias primas consume más energía que la mayoría de los procesos anteriores. Por tanto, el consumo de energía que representa el desperdicio de material es crítico. El desperdicio de material en el mecanizado está representado por la relación compra-vuelo. El cálculo del desperdicio de material en la AM de metal es más complejo. Hay dos contribuyentes principales:

- Residuos de material impreso , que incluyen estructuras de soporte y expansión de forma casi neta que se eliminarán en el mecanizado de acabado (posprocesamiento). La cantidad total de desperdicio de material impreso depende en gran medida de la geometría y el proceso. Los procesos con la resolución más baja y la libertad de geometría, como Wire DED, producen la mayor cantidad de desperdicio de material impreso.

- Residuos de material no impreso , que es cualquier material utilizado en la impresión que no entra en la pieza pero no se puede reutilizar. Esto se aplica a los procesos de lecho de polvo en los que la calidad del polvo puede verse comprometida ya que se expone al calor y al oxígeno durante el proceso de impresión. En la mayoría de los casos, se desecha alrededor del 10% del polvo sin imprimir. Puede ser tanto polvo como esté impreso. Las limitaciones de reutilización del polvo dependen en gran medida del material, el proceso y la aplicación.

Dado que estos dos factores que contribuyen al desperdicio de material dependen en gran medida del material, la geometría y la aplicación, demostraremos su impacto a través del análisis de una pieza específica a continuación.

Postprocesamiento

Existe una gran variabilidad en las demandas de energía de posprocesamiento debido a las dependencias de la geometría (requisitos de mecanizado de soporte y acabado), procesos y requisitos específicos de la aplicación como el tratamiento térmico (a menudo se requiere HIP en los procesos de lecho de polvo). El ejemplo específico a continuación es la forma más clara de ilustrar esto.

Reciclaje de material

El reciclaje de materiales es un factor importante porque permite a los fabricantes recuperar parte de la energía de las corrientes de desechos de materiales. Un gran porcentaje del material desperdiciado en la fabricación, impresión y posprocesamiento de la materia prima se puede volver a procesar y reutilizar. En promedio, alrededor del 60% de los desechos de materiales se pueden reciclar y alrededor del 80% de la energía ya gastada en su procesamiento (energía incorporada) se puede recuperar. Esto significa que podemos recuperar aproximadamente la mitad de la energía incorporada en las corrientes de desechos de materiales. Esto se incluye en el siguiente ejemplo.

Estudio de caso de consumo de energía de fabricación: ejemplo de pieza aeroespacial de titanio

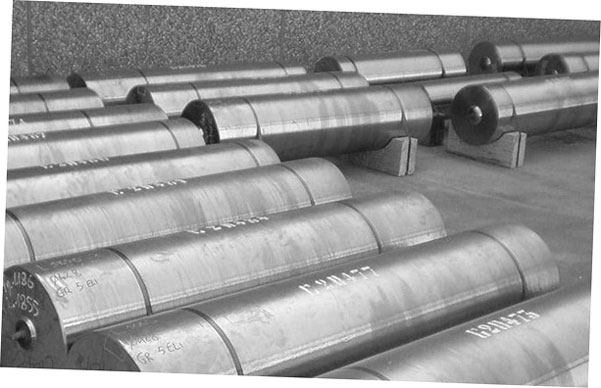

La parte anterior es un soporte que se utiliza en el fuselaje de un avión comercial. Hoy en día, se fabrica mediante mecanizado CNC a partir de palanquilla. Esta pieza tiene una relación de compra a vuelo de 17: 1 (ver el volumen de la pieza de trabajo representado en la imagen) y es representativa de muchos componentes de aviones. Para el propósito de este estudio de caso, asumimos que la pieza final pesa exactamente 1 kg, lo que requiere una pieza de trabajo de 17 kg (palanquilla).

Usamos las métricas anteriores para calcular cuánta energía total se consume en cada paso para fabricar esta pieza, restando la energía que podemos recuperar mediante el reciclaje. También contabilizamos el desperdicio de material de los diferentes procesos:

Nota: Para la mayoría de los procesos, la geometría de esta pieza requiere muy pocos soportes, por lo que la mayor parte del desperdicio de material impreso es una expansión casi neta. * Los desechos de material impreso de Binder Jetting incluyen un “setter” para soportar la pieza en el horno de sinterización. ** El desperdicio de material de mecanizado representa los ~ 16 kg extraídos de la palanquilla de 17 kg.

La mayor parte de la energía del posprocesamiento se destina al mecanizado final. El consumo de energía del mecanizado de acabado es proporcional a la cantidad de “desperdicio de material impreso”. Estimamos que es del 5% para el caso del mecanizado CNC a partir de palanquilla. El acabado del titanio requiere mucha energía, se eliminan aproximadamente 200 kwh / kg, pero para la mayoría de los procesos de AM no se requiere mucha remoción de material. La excepción es Wire DED, que tiene una gran cantidad de «desperdicio de material impreso» debido a su baja resolución y limitaciones de geometría. Los tratamientos térmicos son otro paso clave de posprocesamiento para la AM de metales. El alivio del estrés suele ser un requisito, pero es relativamente eficaz y consume menos de 1 kwh / kg. Otro paso de posprocesamiento, HIP-ing, se utiliza en los procesos de lecho de polvo para aumentar la densidad y la resistencia de la pieza. HIP-ing consume alrededor de 1,5 kwh / kg. Estas estimaciones de energía de tratamiento térmico asumen que las piezas se procesan en grandes lotes de producción. El consumo de energía puede ser significativamente mayor a bajo volumen.

Tener en cuenta estos cálculos de posprocesamiento, junto con los factores de desperdicio de material anteriores, nos permite calcular la energía total consumida (kwh) por los diferentes procesos:

Las piezas de titanio de alta compra para volar con CNC consumen mucha más energía que la AM de metal; 4-6 veces más en este ejemplo. La razón principal se debe a la gran cantidad de desperdicio de material generado por el mecanizado en bruto. Esta pieza es un gran ejemplo de una aplicación en la que la AM de metal puede ofrecer ahorros de energía significativos junto con la posibilidad de reducir el tiempo y el costo también.

Para comparar más de cerca los procesos de AM de metal, eliminamos el mecanizado CNC de la tabla:

Joule Printing ™ es el proceso de AM de metal de extremo a extremo con mayor eficiencia energética, seguido de Binder Jetting y Laser Powder Bed Fusion. Wire DED es el menos eficiente energéticamente debido principalmente a su alto desperdicio de material. LPBF desperdicia la mayor cantidad de energía en el proceso de impresión. Todos estos procesos están dominados por la energía consumida en la producción de metales primarios. Las formas más fáciles de reducir aún más la huella energética de la AM de metal son reduciendo el desperdicio de material y eliminando la masa del diseño.

Impacto medioambiental

Sabemos que el consumo de energía es malo para nuestro medio ambiente, pero debemos traducirlo cuantitativamente en impacto ambiental. Los científicos del clima están más preocupados por las emisiones de dióxido de carbono (CO2) de la generación de energía. Cuándo y dónde consume la energía eléctrica de la red eléctrica determina cómo se produjo esa energía y las emisiones de CO2 asociadas. El siguiente cuadro resume la fuente de energía y el consumo por sector en los EE. UU.

En los EE. UU., El consumo de energía genera emisiones de CO2 que oscilan entre 0,5 y 2 libras de CO2 / kwh. Esto debería ser una consideración importante al determinar dónde ubicar sus operaciones de fabricación. En los EE. UU., El promedio es de aproximadamente 1 libra de CO2 / kwh. Usamos este promedio para crear el siguiente gráfico de emisiones de CO2 para los ciclos de vida de fabricación para la pieza aeroespacial de titanio de ejemplo de 1 kg.

Nuevamente, eliminando el mecanizado CNC para que podamos comparar los procesos de AM de metal más de cerca:

Una forma de analizar las emisiones de CO2 es observar las sanciones económicas asociadas que se están aplicando en todo el mundo para intentar limitarlas e incentivar la generación de energía más limpia y un menor consumo de energía. Los países ya han pasado a gravar las emisiones de CO2, también conocido como “impuesto al carbono”. En Europa, esto es actualmente alrededor de € 30 / ton. Eso es € .02 / lb de emisiones, lo que equivale a € 6 para la fabricación de extremo a extremo de la pieza de ejemplo. A estas tasas, los impuestos al carbono aún no tienen una gran influencia en la selección del proceso de fabricación, sin embargo, los expertos creen que aumentarán significativamente en el futuro. Estudios recientes han estimado que el “verdadero costo social” de las emisiones de CO2 supera los 200 euroes. A medida que aumentan los impuestos al carbono, la AM de metales se vuelve aún más valiosa en comparación con los procesos convencionales que consumen mucha energía.

Conclusión

Para los procesos de fabricación que implican una gran cantidad de desperdicio de material, como el mecanizado, la AM de metal ofrece la oportunidad de reducir el consumo de material y energía. Esto es especialmente cierto para las materias primas intensivas en energía como el titanio. Entre los procesos de AM de metales, existe una gran variación en la eficiencia energética debido a la cantidad de material consumido y al proceso de impresión en sí. En la mayoría de las piezas, Joule Printing ™ consume la menor cantidad de energía. El siguiente proceso con mayor eficiencia energética es el Binder Jetting, sin embargo, es necesario realizar más investigaciones sobre los impactos ambientales de la quema de aglomerante. Los procesos Wire DED y Laser Powder Bed consumen relativamente mucha energía, pero aún ofrecen ventajas frente al CNC para piezas de alta compra para volar. Estos datos de consumo de energía y emisiones ambientales deben usarse en combinación con muchos otros factores para tomar las mejores decisiones de cadena de suministro para su negocio.

Los datos utilizados en esta publicación se compilaron a partir de muchas investigaciones diferentes. La fuente de información más grande la proporcionó el experto de la industria, Phil Reeves de Reeves Insight Ltd. Cuando encontramos rangos de valores o datos contradictorios, se utilizaron puntos medios y promedios.

Nos gustaría agradecer a las siguientes personas por su ayuda con esta publicación:

- Phil Reeves, Reeves Insight Ltd.

- Joris Peels, 3DPrint.com

- John Barnes y Kevin Slattery, asesores de Barnes Group

- James Huckstepp – S&P Global Platts