Hoy leí un artículo muy interesante escrito por NV de The Economist Online que solo quería compartir con ustedes.

Lo que bien podría ser la próxima gran disrupción tecnológica se está fermentando, fuera de la vista, en pequeños talleres, laboratorios universitarios, garajes y sótanos. Los manipuladores con máquinas que convierten dígitos binarios en moléculas son pioneros en una forma completamente nueva de hacer las cosas, una que bien podría reescribir las reglas de fabricación de la misma manera que la PC destruyó el mundo tradicional de la informática.

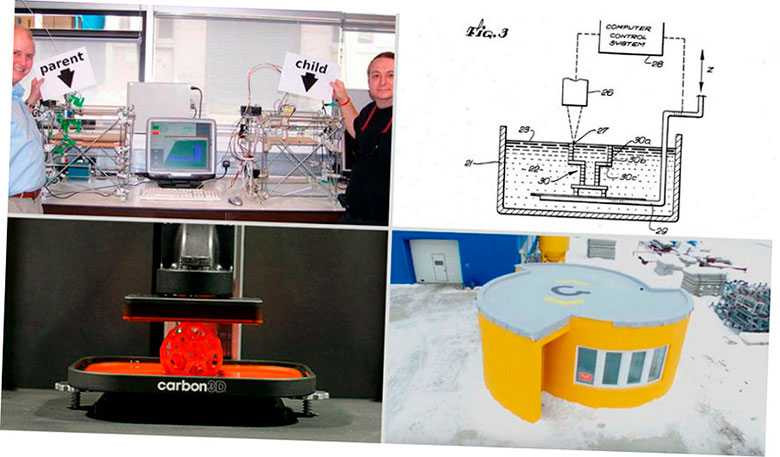

Las máquinas, llamadas impresoras 3D, existen en la industria desde hace años. Pero a un costo de € 100,000 a € 1 millón, pocas personas podrían pagar una. Afortunadamente, como todo lo digital, su precio ha bajado. Tanto es así, las impresoras 3D industriales ahora se pueden tener por € 15,000 y las versiones domésticas por poco más de € 1,000 (o la mitad en forma de kit). “En muchos sentidos, la comunidad de impresión 3D de hoy se parece a la comunidad de computación personal de principios de la década de 1990”, dice Michael Weinberg, abogado del personal de Public Knowledge, un grupo de defensa en Washington, DC.

Como experto en propiedad intelectual, Weinberg ha elaborado un documento técnico que documenta el curso probable del desarrollo de la impresión 3D y cómo la tecnología podría verse afectada por las leyes de patentes y derechos de autor. Está lejos de ser optimista sobre sus perspectivas. Su principal temor es que los fabricantes tradicionales le corten las alas a la tecnología incipiente, quienes sin duda la verán como una amenaza para sus medios de vida y harán todo lo que esté a su alcance para dominarla. Debido a la capacidad de una impresora 3D para hacer réplicas perfectas, probablemente intentarán marcarla como una máquina pirata.

Los fabricantes de marcas famosas han tenido que lidiar con estafas desde tiempos inmemoriales. Existen barrios enteros en Hong Kong, Bangkok e incluso Tokio que producen bolsos, zapatos y relojes de diseñador de imitación. China ha inundado el mundo con repuestos baratos basados en diseños pirateados de los fabricantes de equipos originales.

Pero si bien las tasas de mano de obra y los costos de los materiales de los piratas pueden ser mucho más bajos, las herramientas que usan para hacer falsificaciones son esencialmente las mismas que las que usaban los fabricantes originales. Por tanto, los costes de los equipos por sí solos han limitado la expansión de la industria de la falsificación. Pero si se da a cada taller de explotación del mundo una impresora 3D barata acoplada a un escáner láser, los productos pirateados podrían proliferar.

Lo primero que debe saber sobre la impresión 3D es que se trata de una forma de procesamiento «aditiva», en lugar de «sustractiva». Las herramientas son impresoras de chorro de tinta efectivamente modificadas que depositan sucesivas capas de material hasta que se construye un objeto tridimensional. Al hacerlo, normalmente utilizan una décima parte del material necesario al mecanizar una pieza a granel. La sustancia pegajosa utilizada para la impresión puede ser un termoplástico como el acrilonitrilo butadieno estireno (ABS), ácido poliláctico o policarbonato, o polvos metálicos, arcillas e incluso células vivas según la aplicación (ver “ Cómo hacerlo ”, 25 de noviembre de 2011).

En lo que respecta a la propiedad intelectual, la impresora 3D en sí no es el problema. Pero antes de que pueda comenzar a hacer algo, necesita un archivo CAD (diseño asistido por computadora) del objeto que se va a producir, junto con un software especializado para indicarle a la impresora cómo colocar las sucesivas capas de material. El objeto se puede diseñar en una computadora utilizando software CAD, o se pueden descargar archivos de objetos estándar de archivos de código abierto como Thingiverse y Fab @ Home. Sin embargo, lo más probable es que el objeto a producir se copie de uno existente, utilizando un escáner que registra las medidas tridimensionales desde varios ángulos y convierte los datos en un archivo CAD.

Aquí es donde comienzan las denuncias de infracción, especialmente si el elemento escaneado por el rayo láser de la máquina es un diseño patentado que pertenece a otra persona. Y a menos que el objeto sea de dominio público, la ley de derechos de autor podría aplicarse. Esto ha sorprendido a varios usuarios involuntarios de impresoras 3D que han realizado alegremente reproducciones de productos populares.

A principios de este año, por ejemplo, un aficionado descubrió cómo imprimir el popular » Triángulo de Penrose «, una ilusión óptica que no puede existir en el espacio euclidiano tridimensional normal, y lanzó un video desafiando a otros a decir cómo se hizo. Otro modelador 3D no solo lo descubrió, sino que también cargó el archivo CAD de su propia solución en Thingiverse. Entonces, el diseñador inicial amenazó a Thingiverse con acciones legales bajo la Ley de Derechos de Autor del Milenio Digital (DMCA) de 1998.

El problema solo se resolvió cuando se señaló que alguien más inventó el Triángulo de Penrose (un artista sueco en la década de 1930), y la ilusión óptica en sí misma podría considerarse un objeto útil y, por lo tanto, no calificó para la protección de derechos de autor (que cubre solo intangibles que no funcionan como el arte, la música y la literatura). Posteriormente, el diseñador abandonó el caso y dedicó los derechos a la comunidad. Ahora hay cinco versiones del Triángulo de Penrose en Thingiverse.

En otro caso, un par de ingenieros de la Universidad Carnegie Mellon en Pittsburgh crearon los archivos CAD para imprimir un kit de piezas enchufables que permiten interconectar juegos de construcción de juguetes de diferentes fabricantes. Las patentes de los diversos juguetes involucrados habían expirado hacía mucho tiempo, pero los derechos de autor involucrados todavía tenían décadas por delante. El objetivo era enviar «un tiro al otro lado» de cualquier empresa que pudiera intentar controlar cómo se copiaban, remezclaban o mejoraban sus diseños físicos en el futuro. «No queremos ver lo que sucedió en la música y el cine en el área de las formas», dijo uno de los ingenieros a la revista Forbes.

A lo que se referían, por supuesto, eran los avisos de «eliminación» de la DMCA utilizados por las compañías discográficas y los estudios cinematográficos para obligar a los sitios web de intercambio de archivos a eliminar el contenido pirateado. Si bien nadie puede oponerse a una ley que penaliza a quienes infringen intencionalmente los derechos de autor de otros, al Sr. Weinberg le preocupa que la capacidad de copiar y replicar también pueda utilizarse para crear, expandir e innovar. Inhibe eso y la sociedad se verá afectada. Ciertamente, los avisos de la DMCA pueden reprimir la libertad de expresión, poner en peligro el uso justo e impedir la competencia (por ejemplo, bloqueando los diseños de piezas de repuesto del mercado de accesorios como pastillas de freno o cartuchos de tóner). De manera similar, los avisos de la DMCA se han utilizado para hacer cumplir los «jardines vallados» que rodean productos como el iPod. Tales acciones limitan las opciones de los consumidores.

Como ocurre con cualquier tecnología disruptiva, desde la imprenta hasta la fotocopiadora y la computadora personal, la impresión 3D va a molestar a los fabricantes existentes, que seguramente la verán como una amenaza para su forma tradicional de hacer negocios. Y a medida que prolifere la impresión 3D, los operadores tradicionales exigirán casi con certeza protección frente a los recién llegados con un bajo costo de entrada a sus mercados.

Es probable que los fabricantes se comporten como lo hizo la industria discográfica cuando su propio modelo de negocio, basado en la venta de costosos álbumes en CD que pocos fanáticos de la música querían en lugar de los sencillos baratos que ansiaban, fue atacado por la tecnología de intercambio de archivos y el software MP3. El recurso más probable de los fabricantes será adoptar la ley de derechos de autor, en lugar de la ley de patentes, porque muchas de sus patentes habrán expirado. Las patentes se aplican solo durante 20 años, mientras que los derechos de autor continúan durante 70 años después de la muerte del creador.

Por lo tanto, espere que los fabricantes presionen por su propia forma de DMCA, con la protección de los derechos de autor ampliada para cubrir los objetos funcionales que contienen elementos de diseño. “Esto crearía un tipo de sistema de cuasipatente, sin el requisito de novedad o el período de protección estrictamente limitado”, dice el Sr. Weinberg.

La mayor lección que aprendió la industria discográfica de sus batallas de derechos de autor con los intercambiadores de archivos fue que perseguir a los infractores individuales era prohibitivamente caro y consumía mucho tiempo. Entonces, en cambio, las compañías discográficas presionaron para que la responsabilidad de los derechos de autor se extendiera para cubrir no solo a las personas que infringen, sino también a quienes facilitan la infracción, es decir, los proveedores de servicios de Internet (ISP) y los sitios web de intercambio de archivos.

En eso, la industria discográfica tuvo un éxito notable. Hoy en día, los sitios web y los ISP tienen que bloquear o eliminar el material infractor cada vez que reciben un aviso de eliminación de DMCA de un titular de derechos de autor, algo que sucede con más frecuencia de lo que realmente se justifica. Google reconoce que más de un tercio de los avisos de la DMCA que ha recibido a lo largo de los años han resultado ser reclamos de derechos de autor falsos. Más de la mitad procedían de empresas que intentaban restringir los negocios competidores en lugar de infractores de la ley.

Al unirse bajo la bandera de la piratería y el robo, los fabricantes establecidos también podrían intentar que la doctrina de la «infracción contributiva» se incluya en alguna ley ampliada de derechos de autor sobre objetos como una forma de paralizar el movimiento de fabricación personal antes de que se coma su almuerzo. Tener la libertad de demandar a los sitios web que alojan archivos de diseño 3D como “refugios de piratería” les ahorraría el tiempo y el dinero de tener que procesar a miles de personas con una impresora 3D que produce copias en casa.

Algunos también esperan que los fabricantes tradicionales intenten estigmatizar los tipos de archivos CAD, de la misma manera que las compañías discográficas acosaban los formatos bit-torrent y MP3 como herramientas de piratería. Eso podría ralentizar la adopción generalizada de la impresión 3D e implicar que cualquiera que cargue archivos CAD en un sitio público de alguna manera infringe los derechos, señala Cory Doctorow, un escritor científico canadiense que escribe en blogs para Boing Boing.

El público actual de la impresión 3D, escondido en garajes, sótanos, pequeños talleres y laboratorios universitarios, debe estar atento a los debates políticos a medida que crecen. “Habrá un momento en que las industrias heredadas afectadas exigirán algún tipo de DMCA para la impresión 3D”, dice Weinberg. Si los manipuladores esperan hasta ese día, será demasiado tarde.

Fuente: The Economist