Una impresión 3D no es mejor que su diseño. El hardware de las impresoras 3D ha mejorado hasta el punto de que ahora rara vez es el cuello de botella del rendimiento. Más a menudo, la forma de una pieza es el factor limitante de su desempeño. Como tal, ha habido mucha discusión e investigación últimamente sobre el diseño para la fabricación aditiva (DFAM) . Recientemente cubrimos las pautas de diseño para las diferentes tecnologías de impresión 3D, y ese es un punto de partida importante para DFAM, pero no incluye la imagen completa. Si bien esas pautas se refieren a los límites de la impresión 3D, el otro componente de DFAM está considerando todas las posibilidades que ofrece la impresión 3D.

Hay tres principios principales que componen DFAM, aunque hay mucha superposición entre ellos y algunos objetos incluirán aspectos de todos ellos. Esos principios son la consolidación parcial de ensamblajes y subconjuntos, libertad geométrica y biomimetismo.

Consolidación de piezas

Se obtienen múltiples beneficios al reducir la cantidad de piezas en un ensamblaje. La complejidad reducida acelera la producción y reduce los costos, especialmente si las distintas piezas son producidas por diferentes empresas que utilizan diferentes tecnologías de fabricación. Los conjuntos consolidados también exhiben una mayor durabilidad debido a que tienen menos costuras y tolerancias más estrictas, y las interfaces de piezas reducidas significan menos vibraciones y menos caminos para fugas. También suele haber una reducción de peso que viene con la consolidación debido a que no es necesario utilizar sujetadores como tuercas y tornillos para mantener todo junto.

Con la impresión 3D, la consolidación de piezas puede reducir los ensamblajes de cientos de piezas a solo unas pocas. Actualmente, las industrias están pasando por un período de rediseño de ensamblajes, originalmente diseñados para ser producidos utilizando técnicas de fabricación tradicionales, en formas más consolidadas que se pueden imprimir en 3D. DFAM es más eficiente cuando se aplica desde el principio del diseño de una pieza, pero aún se pueden obtener beneficios al aplicarlo a piezas existentes.

Uno de los mejores ejemplos de consolidación de piezas con impresión 3D es el motor turbohélice Catalyst Advanced de GE, que se redujo de la friolera de 852 piezas a solo 12; ¡los conjuntos de cojinetes y sumideros se redujeron de 80 piezas a 1! Y eso es con la impresión 3D solo una cuarta parte de las piezas. El nuevo diseño consume un 1% menos de combustible y pesa un 5% menos, mejoras significativas para un motor hecho para aviones.

El motor turbohélice Catalyst de GE es el primer motor destinado a la producción en masa con grandes secciones impresas en 3D de metal. (Fuente: GE)

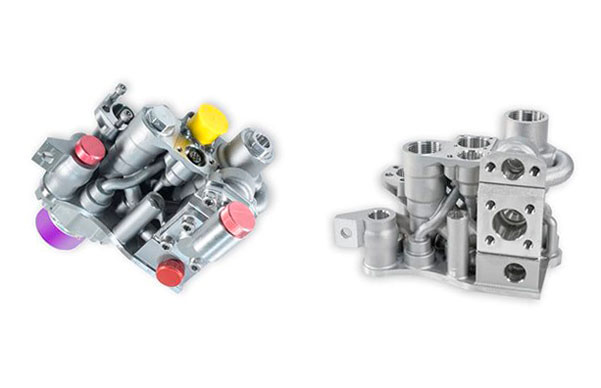

Airbus también ha utilizado la impresión 3D para consolidar piezas de aviones. Consolidaron un componente hidráulico de 10 partes a 1, reduciendo su peso en un 35%. Se eliminó por completo un complejo sistema de tuberías con muchos orificios transversales, lo que facilitó el mantenimiento del componente. El componente se probó con éxito en un vuelo de prueba en el A380.

Este componente hidráulico de control de vuelo de aleación de titanio fue diseñado para AM y ahora es un 35% más ligero que la versión original. (Fuente: Liebherr)

Libertad geométrica

Tener la libertad de hacer una pieza en la forma que mejor se adapte a su propósito es una ventaja única para la impresión 3D. Los métodos de fabricación tradicionales encajonan a los diseñadores e ingenieros en geometrías que son fáciles de fabricar, como los ángulos duros y los agujeros circulares producidos por las máquinas CNC. Si no se puede fabricar la forma ideal que da como resultado la pieza más resistente, los ingenieros deben compensar con material adicional o se arriesgan a producir una pieza débil. Por lo general, esto significa que las piezas están sobre-diseñadas con exceso de material porque es mejor usar demasiado material que que una pieza falle.

Cuando la gente dice que «la complejidad es gratuita en la impresión 3D», esto es a lo que se refieren. En su mayor parte, no cuesta más producir una forma más compleja en la impresión 3D. Cuando los ingenieros tienen la libertad de determinar la forma de los componentes, los componentes tendrán menos puntos de tensión, huellas más pequeñas y propiedades mecánicas superiores. Además, pueden emplear herramientas de optimización de topología y diseño generativo. Estas herramientas permiten a los ingenieros establecer parámetros de piezas como puntos de montaje y tensiones ambientales sin dictar la forma exacta del objeto; Las geometrías son generadas por IA y se ejecutan a través de una serie de simulaciones para decidir el diseño óptimo. Las piezas generadas de esta manera son estéticamente muy diferentes de las piezas de fabricación tradicional, con arcos amplios y huecos irregulares que solo se pueden producir con AM.

GM y Autodesk utilizaron herramientas de diseño generativo en Fusion360 para crear un soporte para asiento de automóvil que redujo el ensamblaje de ocho partes a una; pesa un 40% menos y es un 20% más resistente.

Los ingenieros de GM y Autodesk colaboraron para crear este soporte de asiento de diseño generativo, que consolida ocho partes diferentes en una. (Fuente: Additivemanufacture.Media)

Este soporte para el Centro de Ingeniería y Desarrollo de Investigación de Misiles y Aviación del Ejército de EE. UU. (AMRDEC) también se generó con optimización de topología y es significativamente más rígido que la pieza original.

Este soporte se imprimió en 3D en 2020 con una impresora 3D de metal Eosint M 280.

Biomimetismo

La biomimetismo es el concepto de mejora de la funcionalidad mediante la incorporación de elementos de sistemas biológicos porque la naturaleza ha tenido unos pocos miles de millones de años para especializar ciertas funciones gracias al proceso de evolución. Uno de los mejores ejemplos de esto es el avión, cuyas alas están diseñadas y diseñadas para flexionarse como las alas de los pájaros. La impresión 3D permite a los diseñadores modelar soluciones basadas en los sistemas orgánicos que se encuentran en la naturaleza, que generalmente son difíciles de producir con la fabricación tradicional. Incluso los patrones de relleno triangulares y de panal que se encuentran en muchas impresiones FDM podrían atribuirse a la biomimetismo, ya que esos patrones se encuentran en estructuras de células vegetales.

Los esfuerzos en curso para imprimir huesos en 3D están impulsados en parte por el deseo de aprovechar la estructura interna que le da al hueso su flexibilidad y una alta relación resistencia-peso. De hecho, Airbus es particiones de impresión 3D que se modelan según el hueso.

Los investigadores de la Facultad de Ingeniería de la Northeastern University se están inspirando en las escamas de los peces para imprimir armaduras corporales en 3D. Para su proyecto , la geometría y la flexibilidad eran igualmente importantes, por lo que la impresión 3D era su única opción de fabricación.

El científico investigador Ranajay Ghosh sostiene un modelo impreso en 3D de una escala de pez que utilizó en su investigación sobre el sistema de armadura. (Foto: Matthew Modoono)

Ya sea que los ingenieros estén tratando de reducir piezas, mejorar el rendimiento o aumentar la funcionalidad, utilizan los principios de DFAM para optimizar la eficiencia general de la fabricación de piezas con AM.

Puede contactarnos ahora para un escaneo de la empresa o del producto. Podemos averiguar exactamente cómo y dónde es probable que su empresa se beneficie de la implementación de DFAM.