Betatype, con sede en Londres, es una empresa de fabricación avanzada que encontró una nueva forma de mejorar la atención ortopédica. Betatype identificó un medio para hacer implantes ortopédicos de metal cruciales mucho más livianos y materialmente eficientes con el uso de su software Engine. También permite la producción en serie de necesidades médicas, optimizando el tiempo y el uso de la máquina.

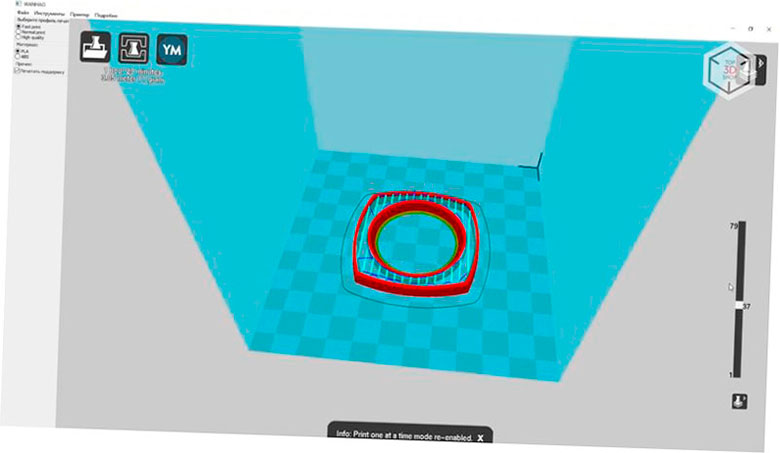

Una ventaja del software Engine son los tamaños de archivo que permite. El sistema de Betatype permite el uso de formatos de archivo que son hasta un 96% más ligeros que los archivos .STL tradicionales. El formato ARCH de Betatype o los datos LTCX de nTopology son agradecidos por esto, ya que utilizan algoritmos especiales para generar geometrías complejas, reduciendo así el tamaño de manera significativa. Con este sistema, Betatype produjo un modelo de caja espinal de apenas 8 MB en formato de archivo LTCX. A modo de comparación, habría sido 235 MB como .STL, y sin las ventajas de simplificar el proceso de fabricación.

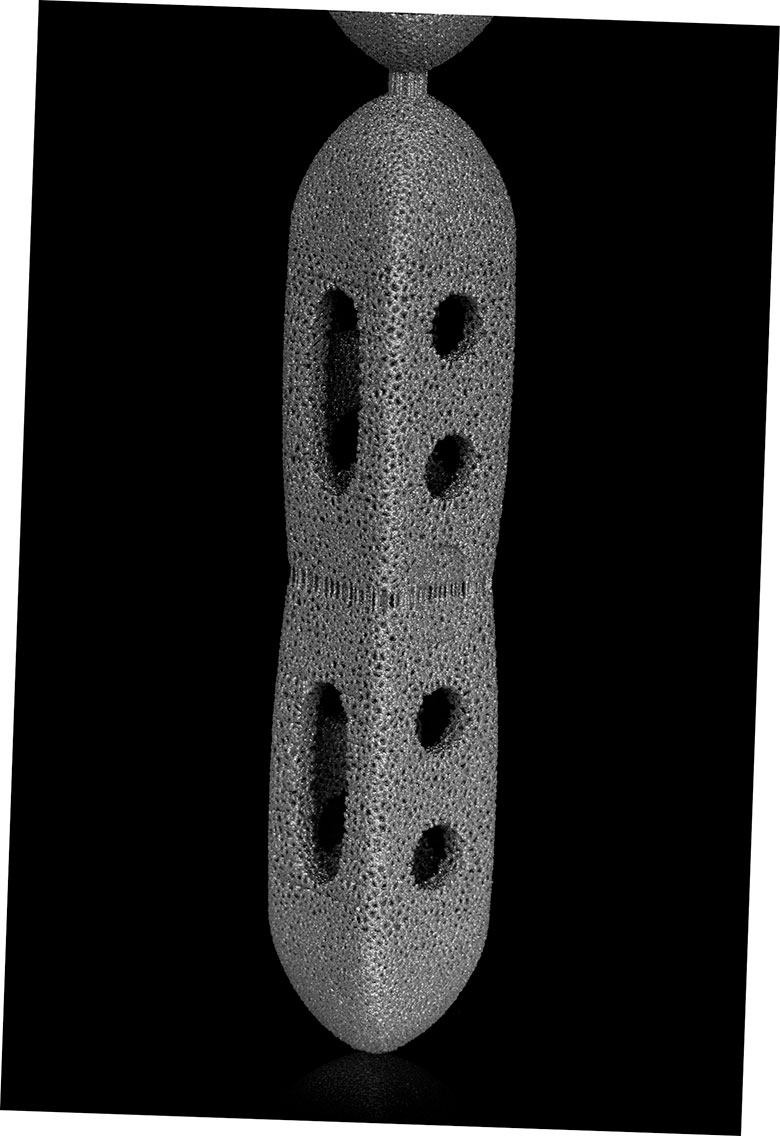

Optimización de implantes

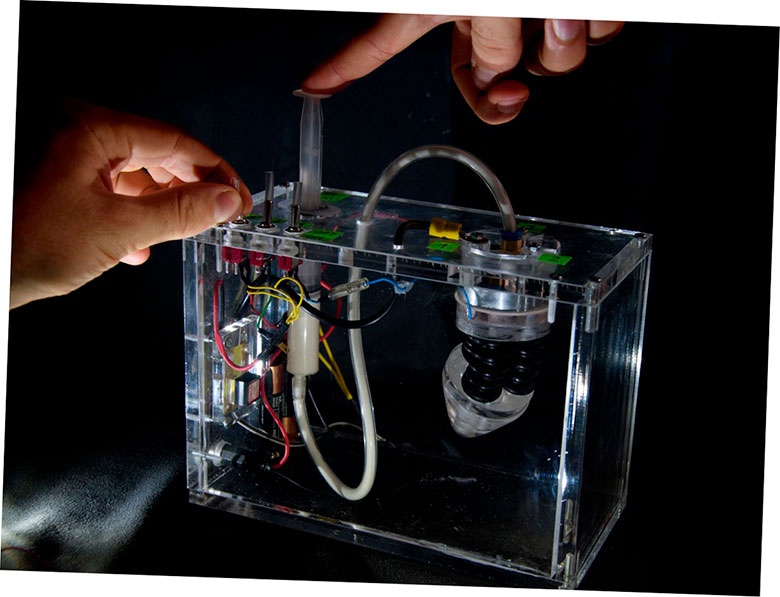

Actualmente, la tecnología está encontrando sus bases en la creación de esos implantes metálicos. La generación de texturas porosas de buen tamaño y bien distribuidas requiere toneladas de datos y potencia de procesamiento. No solo los tamaños de archivo son eficientes, sino que la estructura en sí es intrincada y está bien estratificada. Un fabricante de ortopedia que utilizó Engine pudo reducir los tiempos de construcción de 25,8 horas a 15,4 horas.

Betatype explica: “ Para tales aplicaciones, las tecnologías Betatype optimizan las rutas de escaneo láser para reducir la cantidad total de tiempo de disparo y movimiento requerido para estructuras de celosía complejas. Además, al utilizar la optimización de ruta impulsada por galvo, es posible reducir los tiempos de retraso de 13 a 3 horas optimizando los retrasos en una exposición al nivel de exposición, asegurando que solo se apliquen los retrasos previos. Esto también resultó en una reducción significativa en las distancias de viaje requeridas por el láser (s) de 170 km a 100 km. »

Imagen destacada cortesía de Betatype.