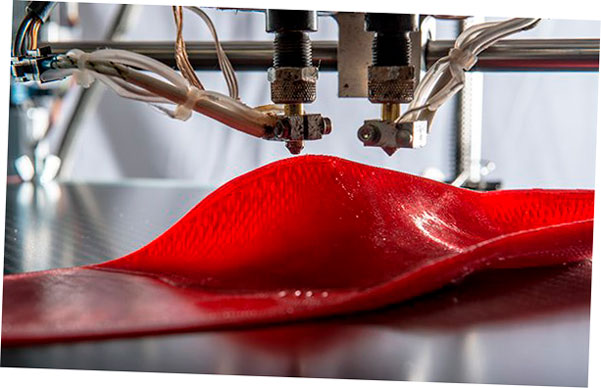

El fabricante suizo de ropa deportiva Tailored Fits produce forros impresos en 3D a medida para botas de esquí. Esto tiene sentido porque la comodidad y el control que uno tiene al esquiar está fuertemente influenciado por el «ajuste» de las botas. Según la compañía, el uso de escaneo 3D y fabricación aditiva elimina los molestos puntos de presión que vienen con las botas de esquí tradicionales.

Plantillas impresas en 3D para botas de esquí

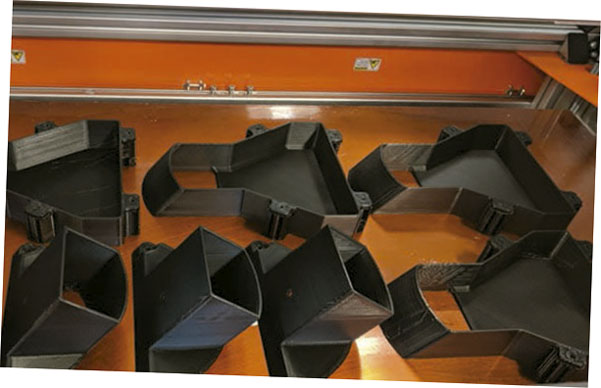

Funciona así. Primero, se realiza una copia digital de los pies de un cliente utilizando la moderna tecnología de escaneo 3D sin contacto. A partir de ahí, la compañía ejecuta una serie de simulaciones de software, midiendo los posibles movimientos de las piernas del usuario final y mapeando los músculos del peroné y del pie. Esto proporciona datos suficientes para crear el revestimiento, que se imprime en 3D con una impresora 3D FFF / FDM y material de TPU. Una vez finalizadas, las impresiones se colocan en fibras textiles mediante un innovador proceso de flocado electrostático. La carcasa exterior está moldeada por inyección con plástico de poliuretano. Todo esto da como resultado un producto final que es lo suficientemente flexible y resistente para las carreras.

Al igual que con otros ejemplos destacados de impresión 3D y ropa deportiva , los productos de Tailored Fits utilizan adornos de diseño como la estructura de celosía de panal. Según la empresa, esta estructura no solo permite una mayor seguridad y distribución de energía, sino que también permite un mejor aislamiento. La impresión 3D también permite que Tailord Fits ‘ajuste la suavidad de los revestimientos en varias zonas. Dado que todos los pies son diferentes, esto mejora la comodidad y proporciona un mejor ajuste.

Imagen destacada cortesía de Tailored Fits.