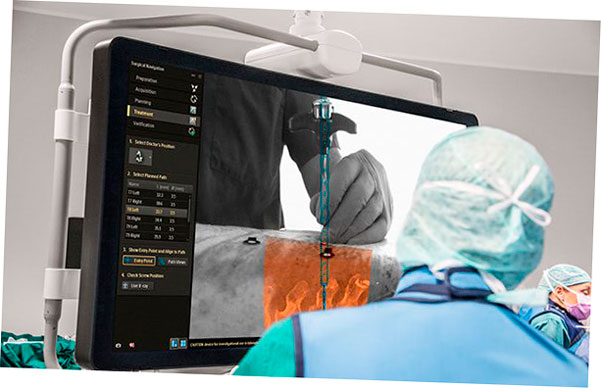

En una presentación al Comité de Innovación de la Fundación IDIS (Instituto para el Desarrollo e Integración de la Salud) en España, los directores de Philips explicaron cómo sus nuevas tecnologías quirúrgicas utilizan la impresión 3D, la realidad aumentada (AR) y la monitorización in situ para reducir tiempo de hospitalización y complicaciones postoperatorias.

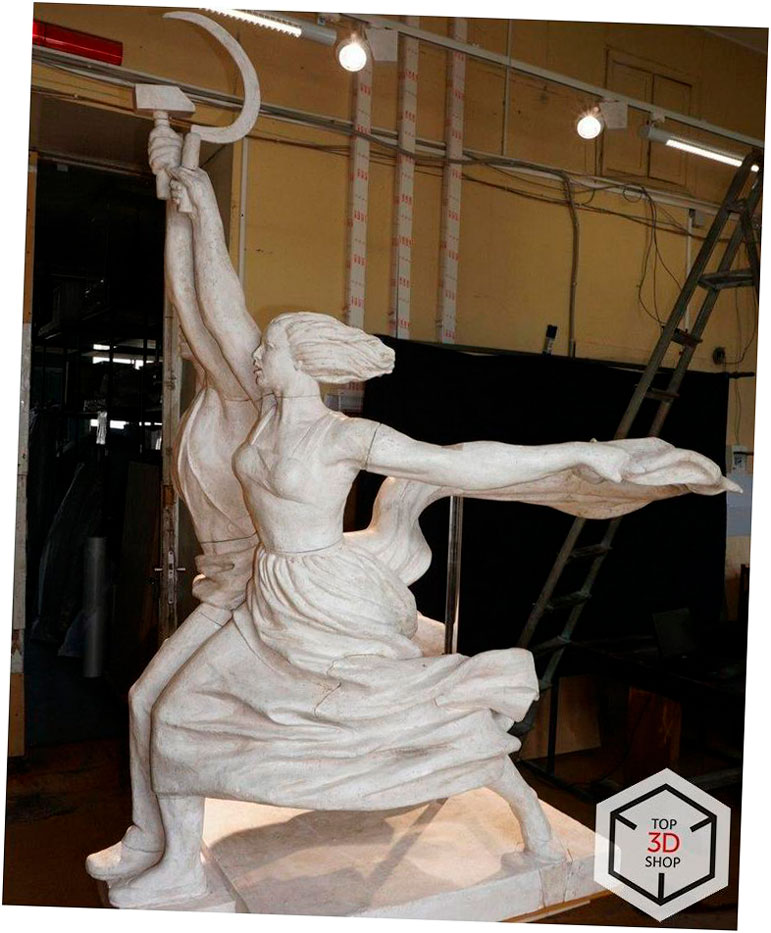

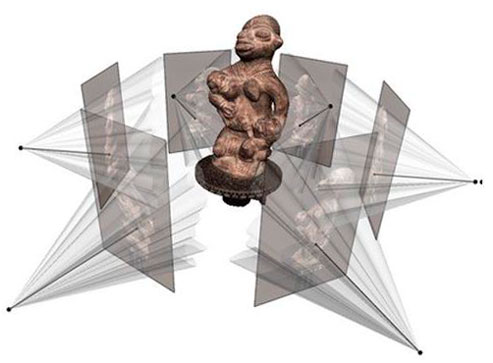

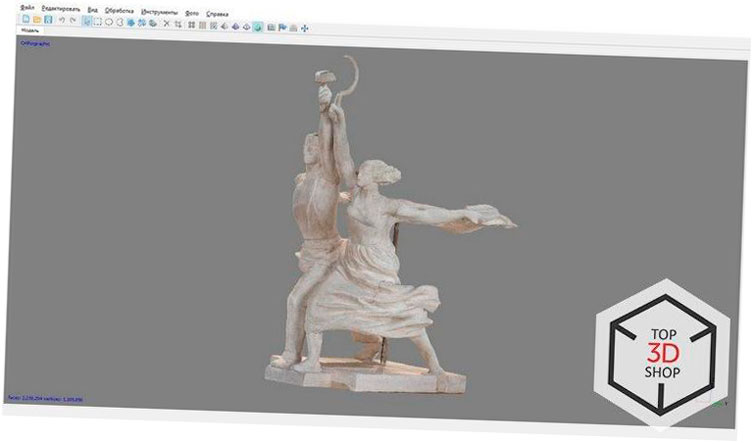

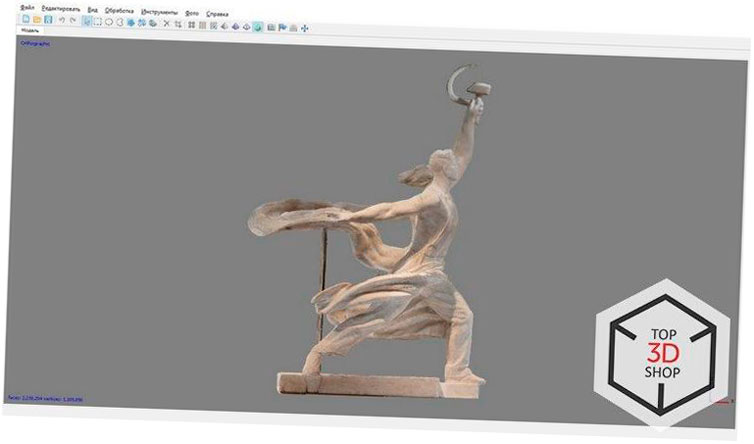

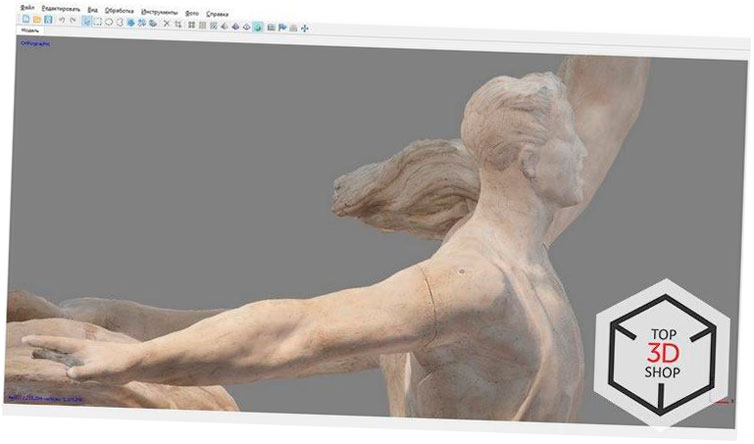

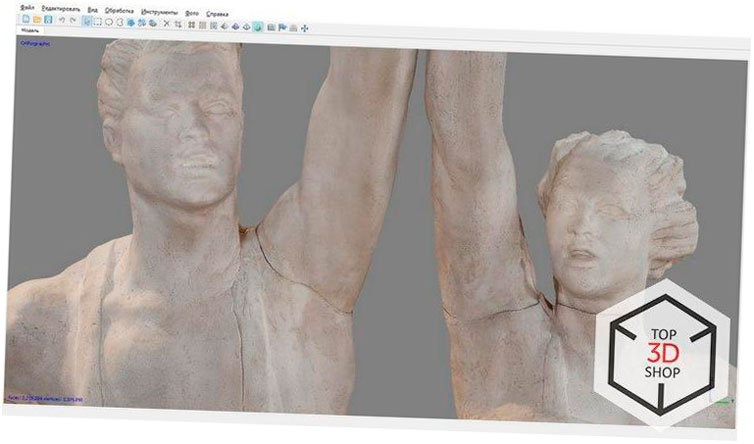

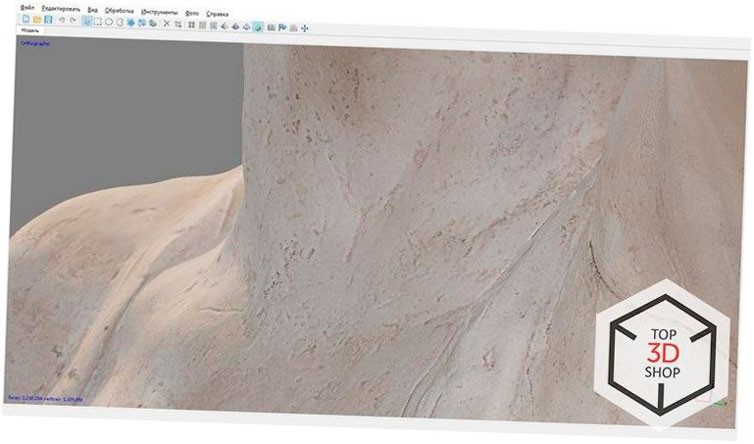

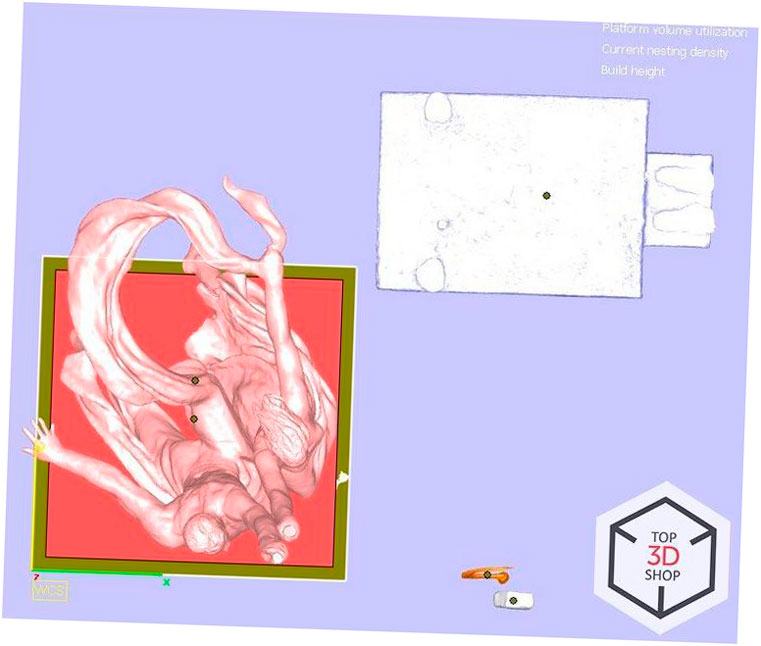

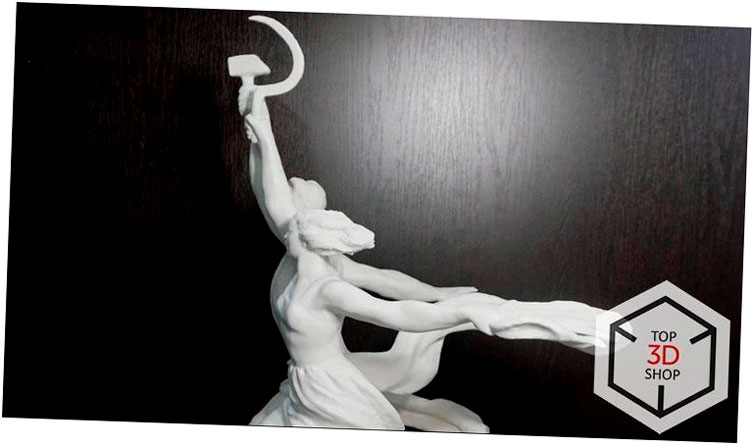

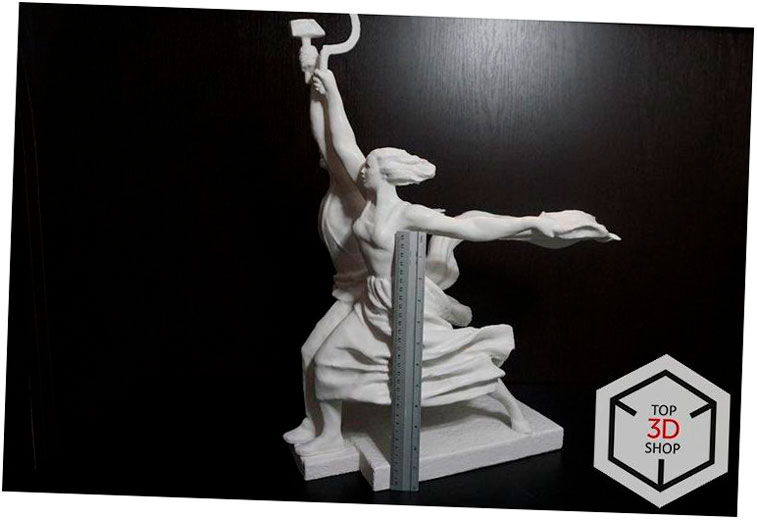

Hemos cubierto cómo se usa la impresión 3D para hacer guías quirúrgicas y modelos anatómicos , y Philips esencialmente está expandiendo esas técnicas al incorporar AR, fusión de imágenes (combinando diferentes tipos de escaneos, como MRI y PET, en una imagen para obtener más información ) y monitoreo en tiempo real. Los presentadores también discutieron su éxito al emplear la impresión 3D para reducir el contacto de la superficie mediante ventiladores de impresión y pinzas para manipular objetos. Las aplicaciones más intensivas incluyen modelos impresos a partir de exploraciones para la planificación prequirúrgica en neurocirugía y guías para procedimientos de tórax.

El Dr. Antonio Luna es el director médico de HealthTime , una empresa que se especializa en diagnóstico por imágenes. Explica los beneficios de utilizar la impresión 3D en los centros quirúrgicos, “puede ser de gran ayuda en la planificación quirúrgica, para la inclusión o exclusión de pacientes, la reducción de los tiempos de intervención y hospitalización y la reducción de la mortalidad y las complicaciones intraoperatorias, entre otras ventajas. » La reducción de la mortalidad es ciertamente una ventaja.

Las guías quirúrgicas que se imprimen a partir de escaneos del paciente son infinitamente más precisas que las guías de talla única, y esa mayor precisión combinada con imágenes avanzadas en tiempo real puede marcar la diferencia entre una cirugía abierta o mínimamente invasiva. Los procedimientos mínimamente invasivos requieren mucho menos tiempo en el hospital para recuperarse, y cualquier tiempo que se pase en un hospital conlleva un mayor riesgo de infecciones, especialmente en el mundo actual.

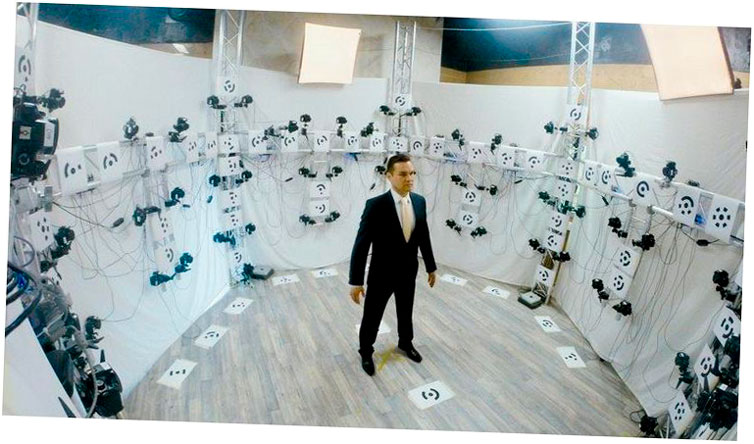

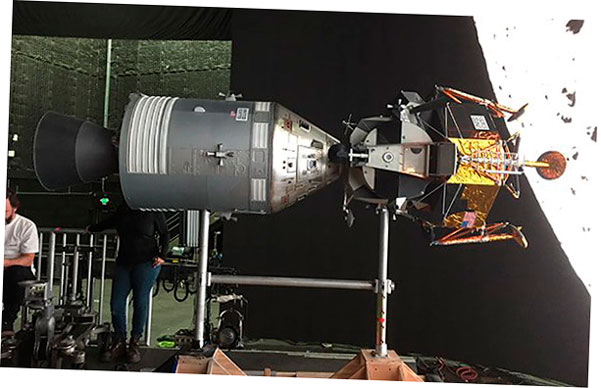

Esa es una de las muchas razones por las que el jefe de Cirugía Guiada por Imágenes de Philips Juan Romero está enfocado en reconfigurar cirugías más abiertas a procedimientos mínimamente invasivos. “El futuro de la cirugía guiada por imágenes incluirá diagnósticos más precisos (a través de inteligencia artificial, herramientas de cuantificación y diagnóstico multimodal) y mejores resultados quirúrgicos. El futuro también avanza hacia una transición a terapias mínimamente invasivas con fusión de imágenes en tiempo real para facilitar la navegación y orientación o el uso de la realidad aumentada para procedimientos híbridos ”.

Philips ha instalado sus quirófanos híbridos de RA en todo el mundo en más de 750 hospitales y centros quirúrgicos. El año pasado, se asociaron con Microsoft para integrar su sistema con la plataforma de RA holográfica HoloLens 2 . La convergencia de todas estas tecnologías 3D (impresión, escaneo, imágenes) está avanzando rápidamente en el estado de las cirugías. Los médicos están equipados con mejor información y herramientas más precisas, mientras que los pacientes también están más informados, se someten a procedimientos menos invasivos, pasan menos tiempo en el hospital y obtienen mejores resultados en general.

Imágenes cortesía de Philips