Hormigón. Lo amas o lo odias, seguro que usamos mucho. Es el segundo material más utilizado del planeta, después del agua.

A modo de ilustración, la fabricación de hormigón es responsable del 8% de la huella de dióxido de carbono de la Tierra. Si el hormigón fuera un país, sería el tercer mayor productor de CO 2 después de China y Estados Unidos.

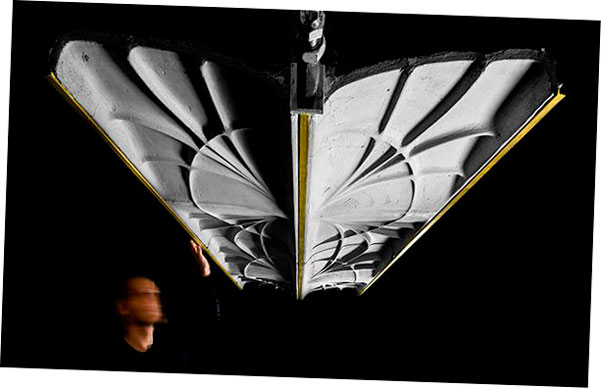

Crédito de la imagen: Fast Complexity

Y hablando de China, ¿sabías que entre 2011 y 2020, China produjo (y usó) más concreto en esos tres años que Estados Unidos en todo el siglo XX?

Para decirlo de otra manera, en 2020 China produjo 2.400 millones de toneladas métricas de cemento en comparación con el resto del planeta, que logró una miserable cantidad de 1.700 millones de toneladas métricas combinadas.

Entonces, ¿cuál es el punto de ese preámbulo?

El punto es que la fabricación de cemento / hormigón, si bien es físicamente sostenible en términos de recursos necesarios para la producción, es increíblemente mala para el medio ambiente.

Entonces, para combatir esto, los investigadores y las empresas están buscando diferentes formas de fabricar cemento para reducir la cantidad de CO 2 que se vierte a la atmósfera y también para reducir los costos.

Ingrese a ETH Zürich, una universidad de investigación en Suiza, que ha concebido un sistema denominado Fast Complexity, que se afirma que reduce el cemento necesario en más de la mitad de la cantidad habitual para los edificios.

Pero este no es un proceso estándar de impresión de cemento.

En cambio, el sistema utiliza moldes reutilizables impresos en 3D combinados con una impresora 3D que extruye (o más bien “vierte”) cemento húmedo en el molde de acuerdo con la trayectoria definida.

Es el matrimonio de la impresión 3D y la fundición de hormigón.

Puede ver la boquilla controlada por robot vertiendo el cemento en el molde en el video a continuación.

Además, la velocidad de fraguado del cemento se puede controlar permitiendo un cemento líquido (bueno para capturar detalles en el molde de encofrado) o un cemento más grueso y de fraguado más rápido que puede permitir estructuras más altas que no requieren materiales de soporte.

La capacidad de cambiar entre el material que gotea y el material de fraguado más grueso y rápido también significa que los 2 procesos se pueden combinar sin problemas, lo que permite que los formularios impresos en 3D se impriman directamente sobre el sustrato moldeado ya fraguado.

Tenga en cuenta que los investigadores del video están agregando varios materiales al elemento impreso, como vigas y malla de losa de concreto. Como en la producción normal de hormigón, estos elementos añaden refuerzo a la losa para que las cargas se controlen a través de la estructura.

Producción de losas de hormigón

Por el momento, este método se utiliza principalmente para la producción de losas de hormigón. Los investigadores afirman que al utilizar este método de impresión 3D, pueden imprimir características utilizables en ambos lados de la losa. Aparentemente, las losas decorativas de fabricación tradicional solo tienen características en un lado.

Además de la complejidad adicional habilitada por el sistema, el equipo dice que el proceso requiere menos mano de obra y es menos costoso que las losas decorativas de fabricación tradicional.

Puedes consultar el grupo de investigación y el trabajo que están haciendo aquí .