Un proyecto combinado entre MIT y ETH Zurich ha permitido la creación de un material con la mayor relación rigidez / peso posible. Esto significa que si bien el material es muy rígido, también lo equilibra con un peso relativamente bajo. En esencia, es el material más rígido hasta ahora y está bastante cerca de los límites teóricos que permite la física. La investigación podría abrir nuevas vías en el desarrollo de cualquier cosa, desde implantes médicos hasta proyectos de construcción.

Este tipo de relación rigidez / peso es crucial para aviones y autos de carrera, por ejemplo. Para lograr las velocidades que necesitan, no pueden consistir en las formas más pesadas de sus respectivos metales. Del mismo modo, los implantes médicos no deben sobrecargar a la persona que los usa, pero deben ser lo suficientemente rígidos para soportar una fuerza significativa.

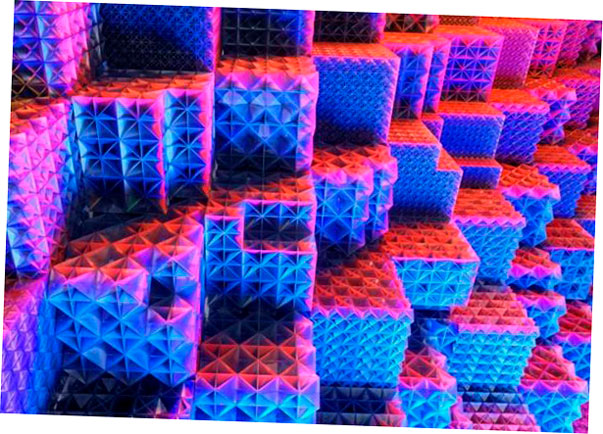

Entonces, ¿cómo se logra una rigidez sin apelmazar el material? Este truco en particular radica en la estructura interna. La idea principal no está tanto en el material en uso como en la construcción a microescala. Con el uso de intrincados patrones de cerchas, fajas y arcos, los investigadores no solo maximizaron la rigidez, sino que también lograron una impresión de alta resistencia utilizando plástico. Además, lograron una impresión que mide por igual en las 3 direcciones en cuanto a rigidez y resistencia.

Rigidez de fabricación

Dirk Mohr, profesor de modelado computacional de materiales en la fabricación en ETH Zurich, fue uno de los investigadores que experimentó con formas diferentes para lograr las propiedades correctas para construir el material más rígido. “ El principio de truss es muy antiguo; Se ha utilizado durante mucho tiempo para casas con entramado de madera, puentes de acero y torres de acero, como la Torre Eiffel. Podemos ver a través de celosías de celosía, por lo que a menudo se perciben como estructuras ligeras ideales. Sin embargo, utilizando cálculos de computadora, teoría y mediciones experimentales, ahora hemos establecido una nueva familia de estructuras de celosía de placas que son hasta tres veces más rígidas que las celosías de celosía del mismo peso y volumen. »

Los investigadores diseñaron las estructuras de celosía utilizando modelos informáticos. Las impresiones iniciales estaban en escala micrométrica para las primeras pruebas. Los investigadores están seguros de que estas medidas y propiedades se mantendrán a cualquier escala. Esto le da al material la aplicabilidad cruzada que lo hace útil para implantes médicos e interiores de aviones y automóviles.

“La construcción liviana, cuyo costo actual limita su uso práctico a la fabricación de aeronaves y aplicaciones espaciales, también podría usarse para una amplia gama de aplicaciones en las que el peso juega un papel importante ” , dijo Mohr.

Además, dado que el truco real radica en la estructura interna, la investigación podría aplicar los principios a múltiples materiales. Con la combinación correcta de trusses, arcos y fajas, podrían hacer que muchos materiales diferentes fueran las versiones más rígidas de sí mismos. Lamentablemente, Mohr cree que este avance tendrá su apogeo mucho más tarde, cuando la impresión 3D sea una tecnología de producción en masa. Los costos actuales de construcción de estas celosías hacen que el acero sea » tan caro como la plata » por gramo. Aún así, presenta una idea que realmente podría revolucionar una gran cantidad de industrias a su debido tiempo.

Imagen destacada cortesía de ETH Zurich.