Fuera de las maravillas modernas del mundo científico, ninguna es posiblemente más icónica que el Gran Colisionador de Hadrones del CERN . El enorme complejo tiene una longitud de 27 kilómetros, lo que lo convierte en la máquina individual más grande del planeta. Lamentablemente, esto significa que las reparaciones pueden ser una tarea onerosa. Afortunadamente, los investigadores ahora buscan aliviar sus problemas de reparación con la impresión 3D.

En una nueva serie de pruebas, los científicos han estado utilizando monitores de posición del haz (BPM) impresos en 3D y los resultados han demostrado que los componentes son compatibles con las condiciones de vacío ultra alto. El propósito de la investigación, en este punto, era demostrar que podían simplificar enormemente los diseños de los componentes del acelerador de partículas.

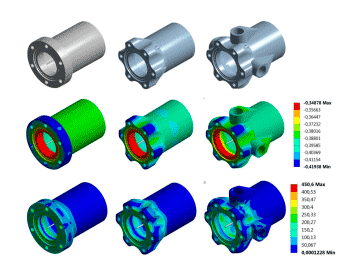

El proceso i3D, como lo llaman, les permite optimizar el diseño y hacer formas complejas que antes no se pensaban. Por tanto, estas formas pueden ayudar a mejorar la durabilidad general y la resistencia a los cambios de presión con materiales mínimos.

Optimización del LHC

Los investigadores utilizaron un software de optimización de topología. Les permitió alterar en gran medida la brida del BPM para reducir el peso del componente general en aproximadamente un 40%. La estructura exigía un medio de impresión 3D no tradicional que no utilizara soportes. Para lograr esto, hicieron el BPM con un eje de haz vertical y un cono agregado debajo del paso eléctrico.

“ Una de las dificultades de la fabricación de BPM por medios tradicionales fueron las delgadas líneas de banda cilíndricas: para tener la relación correcta entre el diámetro del cuerpo y el diámetro de los electrodos, los electrodos debían tener menos de 2 mm de espesor, pero se intenta hacerlo con métodos de fabricación tradicionales. el uso de un torno falló porque era demasiado delgado ” , afirman los investigadores. “ Los mismos electrodos con un espesor de 2 mm fueron fabricados sin ninguna dificultad por i3D. »

Imprimieron en 3D la pieza en 36 horas y tardaron una semana en completar el intercambio de archivos, el envío y la fabricación. Esta fue una gran mejora en las habituales 4 a 6 semanas que se necesitan para fabricarlo con la fabricación tradicional. Como era de esperar, también terminaron ahorrando costos en todo el proceso.

A continuación, los investigadores realizarán mediciones con cables estirados. Una vez que se han realizado las mediciones, pueden probar el BPM impreso en 3D junto con dos BPM fabricados tradicionalmente en el fotoinyector PHIL. Estos resultados iluminarán muchos aspectos del proceso y pueden convertirse en una parte estándar del acelerador de partículas.

Imagen destacada cortesía del CERN.