Antes de que cualquier pieza se imprima en 3D, primero debe diseñarse. El diseño de modelos 3D se realiza en software CAD / CAM y, al diseñar una pieza, es importante tener en cuenta las limitaciones de la tecnología de impresión 3D que se utilizará para producir la pieza. Si bien en general es cierto que la impresión 3D puede fabricar cualquier geometría, también es cierto que la mayoría de las geometrías se pueden optimizar para una impresión más eficiente. Examinemos cómo.

Impresión 3D de filamentos

Aunque la impresión 3D FDM / FFF sigue siendo la forma más accesible de impresión 3D, tiene, sin embargo, más limitaciones de diseño que la mayoría de las otras tecnologías de impresión 3D. Las consideraciones más importantes son la adhesión del lecho, los voladizos, las características delgadas y la unión de las capas.

Las impresiones FDM se basan en la adhesión a la cama para mantener los objetos en su lugar mientras se imprimen. La boquilla del hotend aplica un poco de fuerza lateral sobre el objeto cuando está colocando plástico sobre él y, si hay poca adherencia a la cama, el objeto puede caerse o deslizarse, lo que da como resultado una impresión fallida. Se logra una buena adhesión al lecho con un lado inferior plano que tiene una buena cantidad de área de superficie. Digamos que queremos imprimir un modelo del Empire State Building; si lo orientamos en posición vertical, tenemos un bonito fondo plano en la cama, mientras que si lo volteamos, solo tendrá una punta fina para pegarse a la cama y seguramente se caerá.

Las imágenes en gris son ejemplos de lo que no se debe hacer.

Es importante tener en cuenta la unión de capas porque nos ayuda a orientar y diseñar modelos para hacerlos lo más fuertes posible. El eje Z será el eje más débil para las impresiones FDM, ya que ahí es donde se unen las capas. Las impresiones FDM son más fuertes en los ejes X e Y ya que las hebras continuas de material se depositan en esas direcciones. A veces, una parte puede orientarse para aumentar la resistencia, pero hacerlo puede requerir el uso de estructuras de soporte en voladizos y viceversa. Por eso es importante pensar en la orientación al diseñar piezas que deben ser resistentes. El soporte de abajo será mucho más fuerte si se imprime de forma plana en lugar de estar de pie.

Si un objeto no tiene lados planos (como la mayoría de las formas orgánicas y la que se muestra a continuación), se pueden usar pilares de soporte para conectar el objeto a la cama y mantenerlo en su lugar. Alternativamente, los modelos orgánicos / irregulares se pueden cortar por la mitad para crear dos objetos, cada uno con una base plana; las dos piezas se ensamblan después de la impresión. Algunos usuarios prefieren tener una sola costura a tener que lidiar con material de soporte, una fuente de desperdicio y acabados superficiales imperfectos. Las partes grandes y planas son más propensas a deformarse, por lo que si no tienen fondos planos, generalmente es una buena idea cortarlas para crear superficies planas.

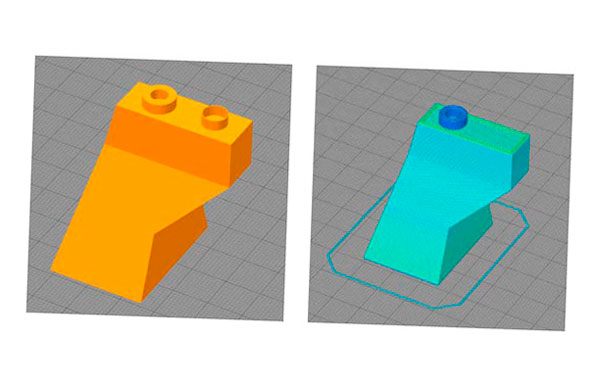

Los voladizos se refieren a ángulos que son más pronunciados que ~ 50 ° ya que cada capa de material depositado es sostenida por la capa anterior. Los voladizos se pueden eliminar con el uso de filetes y chaflanes (refuerzos). La parte de abajo podría imprimirse con el voladizo de 90 ° utilizando material de soporte o el modelo podría optimizarse con un filete o chaflán para eliminar el voladizo.

Las características delgadas se refieren a características que son demasiado delgadas para que las fabrique el hardware de la impresora. Si un objeto tiene una pared de 0,2 mm de ancho y el diámetro de la boquilla de la impresora es de 0,4 mm, entonces la impresora no puede producir esa pared. El software de corte ni siquiera generará la trayectoria, como se ve a continuación. Los límites de las características delgadas varían según la tecnología de impresión y el material.

Consejos

- Se logra una buena adhesión al lecho con un lado inferior plano que tiene una buena cantidad de área de superficie.

- Si un objeto no tiene lados planos, se pueden usar pilares de soporte para conectar el objeto a la cama y mantenerlo en su lugar.

- Algunos modelos se pueden cortar por la mitad para crear dos objetos, cada uno de los cuales tiene una base plana; las dos piezas se ensamblan después de la impresión.

- Los voladizos se pueden eliminar con el uso de filetes y chaflanes (refuerzos)

- Piense en la orientación y la dirección de impresión al diseñar piezas que deben ser resistentes.

Impresión 3D de resina

Diseñar para métodos de impresión 3D basados en resina como DLP y SLA es un poco menos restringido, aunque existen algunas limitaciones. Un problema es la deformación de las paredes delgadas o sin soporte, por lo que agregar nervaduras o tapas de los extremos a las paredes estrechas puede marcar una gran diferencia.

Otra preocupación es la separación de grandes capas planas que se pueden pegar al fondo de la tina después del curado. Este problema generalmente se evita al orientar los objetos en ángulo, lo que tiene el desafortunado efecto secundario de requerir estructuras de soporte, pero esa es la práctica estándar con la impresión SLA / DLP. Afortunadamente, estas impresiones son isotrópicas, lo que significa que sus propiedades mecánicas son las mismas para todos los ejes, por lo que imprimirlas en ángulo no afecta su resistencia como lo hace con las impresiones FDM.

Generalmente, las impresiones SLA / DLP son sólidas. Para ahorrar material y hacer las piezas más ligeras, las impresiones se pueden hacer huecas. Si sigue esta ruta, se debe agregar un orificio de drenaje; de lo contrario, la resina sin curar quedará atrapada dentro del objeto; los desequilibrios de presión causados por la resina atrapada harán que las impresiones se agrieten y rompan.

Consejos

- Agregue nervaduras o tapas de extremo a paredes estrechas.

- Coloque los objetos en ángulo.

- Si imprime una parte hueca, agregue un drenaje.

Impresión 3D de cama de polvo

SLS

Aquí se utilizan algunas de las mismas pautas para SLA / DLP, como paredes con soporte y nervaduras, así como la inclusión de orificios de escape.

SLS es una de las tecnologías de impresión 3D más independientes de la geometría porque los objetos están soportados por el lecho de polvo no sinterizado, lo que significa que los voladizos se pueden imprimir sin estructuras de soporte.

Consejos

- Los orificios deben tener al menos 1,5 mm de diámetro.

- Los detalles en relieve y grabados no deben ser inferiores a 1 mm.

MJF

Casi todas las mismas pautas de diseño de SLS se aplican aquí. Las piezas pueden hacerse huecas e incluso tener estructuras de celosía interna, pero son necesarios orificios de escape.

Consejos

- Deben evitarse los planos grandes, ya que normalmente se deformarán.

- Los orificios deben ser de al menos 1,5 mm para piezas delgadas y de 5 mm para orificios más largos.

- Si bien es posible que las paredes sean tan delgadas como 0,3 mm, se recomienda que las paredes no sean más delgadas que 1 mm.

- Las piezas móviles necesitan un espacio de 0,7 mm y las esquinas afiladas serán menos frágiles si se agrega un radio de 0,25 mm.

Siga estas pautas de diseño y se ahorrará tiempo, material y frustraciones. Contáctenos para obtener orientación más específica sobre su proyecto de impresión 3D.