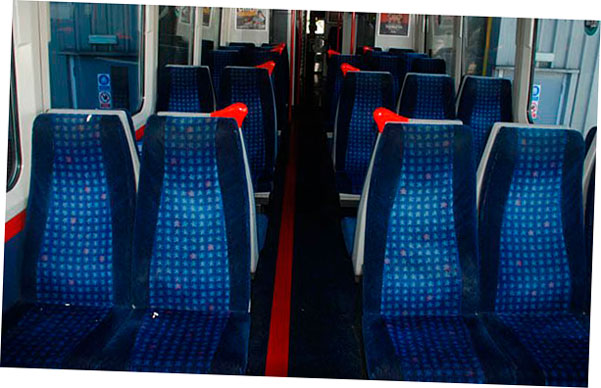

Al igual que sus contrapartes en las industrias automotriz y de aviación, el transporte ferroviario está viendo los beneficios de la impresión 3D. Las empresas ferroviarias del Reino Unido ahora están aprovechando la fabricación aditiva para imprimir en 3D varios componentes de trenes de pasajeros, como apoyabrazos y agarraderas . Estas empresas también están buscando nuevas aplicaciones, investigando mesas de asiento impresas en 3D y letras en braille personalizadas para personas con discapacidades, entre otras cosas.

El principal problema de los trenes es que, a diferencia de la mayoría de los coches, se fabrican en pequeñas series de producción. Al igual que en la producción de aviones, esto da como resultado que los componentes pequeños sean difíciles de adquirir. Reemplazar apoyabrazos, mesas de asientos y otros componentes fácilmente rompibles se convierte en una gran molestia, especialmente para trenes que pueden tener más de 3 décadas. La impresión 3D resuelve este problema cambiando la producción a un modelo bajo demanda con costos de producción más bajos.

Actualmente, las empresas han implementado algunas de estas piezas impresas en 3D en trenes comerciales, pero esperan implementar más en un futuro próximo. Como parte de una colaboración entre Angel Trains , DB ESG y Stratasys, muchos ferrocarriles pueden reemplazar estas piezas obsoletas en todos los trenes de pasajeros funcionales del Reino Unido.

En los últimos tiempos, hemos visto una creciente preocupación entre los operadores de que obtener piezas de repuesto para flotas de trenes más antiguas a un costo razonable y en un período corto de tiempo está resultando cada vez más difícil James Brown, ingeniero de datos y rendimiento, Angel Trains.

Beneficios de la impresión 3D para trenes de pasajeros

Los trenes de pasajeros con componentes impresos en 3D ya se han puesto en marcha y están demostrando ser un éxito. Al imprimir en 3D solo las asas, las compañías ferroviarias lograron reducir los costos de manera significativa desde las £ 15,000 estándar, al tiempo que redujeron los tiempos de producción de dos meses y medio a aproximadamente tres semanas. Los expertos predicen que eventualmente se podrán lograr ahorros de costos del 50% por pieza.

Como se mencionó anteriormente, la obsolescencia parcial es una preocupación importante para las empresas ferroviarias. Los servicios de Chiltern Railways , que atraviesan Londres y Birmingham, necesitaban un dispositivo de agarre para el que el negocio del proveedor original ya no estaba en funcionamiento. En consecuencia, fabricar más de estas piezas requirió una nueva herramienta de fabricación, con un costo de hasta £ 15,000 con un tiempo de producción de dos meses y medio. Con la impresión 3D, los siete asideros necesarios se produjeron a un coste por pieza significativamente menor en tres semanas.

Los métodos de fabricación tradicionales solo son rentables cuando se producen grandes volúmenes de piezas de repuesto. En realidad, es posible que un operador solo necesite algunas partes obsoletas del tren en un momento dado, por lo que un modelo bajo demanda es más apropiado. Además, los trenes de pasajeros sufren mucho más desgaste debido al uso y, a veces, incluso al vandalismo. La producción más rápida es mucho más adecuada para estos casos.

Las empresas ferroviarias también están haciendo un buen uso de la tecnología en términos de personalización. Brown afirma: “ Hemos probado las mesas de respaldo de los asientos impresos en 3D con braille para informar al pasajero que el inodoro está a diez filas de ese asiento en particular. Este nivel de personalización no tiene precedentes y solo puede habilitarse mediante la impresión 3D, lo que ofrece el potencial de mejorar significativamente tanto el servicio de los trenes como la experiencia de los pasajeros en el futuro «.

Imagen destacada cortesía de Angel Trains y Stratasys Europe.