En esta publicación veremos el método AM de Cold Metal Fusion (CMF) y responderemos esa pregunta exacta. ¿Qué es?

Cold Metal Fusion es un proceso de impresión de metal indirecto en polvo desarrollado por la empresa alemana Headmade Materials . Esta empresa fue noticia recientemente porque completó una ronda de financiación de 1,9 millones de euros.

La tecnología promete permitir que aquellos con máquinas de sinterización láser de polímeros pasen al lado del metal. Para ser claros, están desarrollando materiales y no impresoras (al menos no todavía).

Pero espere … ¿cómo puede ser «sinterizado» y «frío» al mismo tiempo? Necesitas calor para sinterizar, ¿verdad? Si.

El proceso (Crédito de la imagen: Headmade Materials)

Al observar el diagrama de proceso a continuación, la materia prima de Headmade Materials es de metal en el interior y está recubierta con un aglutinante de polímero.

La pieza comienza como un archivo CAD y pasa por una cortadora para cortar el modelo en capas que se imprimirán en la máquina de sinterización. Puedes ver una capa en la imagen de abajo.

Una capa sinterizada (Crédito de la imagen: Headmade Materials)

La impresión se produce por debajo de los 80 grados centígrados, lo que se logra con el rango de potencia de los sistemas de sinterización de plástico de baja potencia. Por eso se le llama «frío».

Al igual que con un sistema SLS normal, el limpiador deposita una nueva capa de polvo sin sinterizar sobre la capa construida anteriormente, el láser la sinteriza y todo se repite hasta que la pieza está completa.

Debido a que las partículas de metal no están expuestas al aire (estando protegidas en un polímero), no hay oxidación del metal. Además, debido al proceso de “frío”, no hay impacto del calor en los polvos no utilizados, por lo que aparentemente es muy fácil simplemente reutilizar el exceso de polvo viejo.

Y al ser un SLS, también requiere una estructura de soporte cero (según el sitio web), lo cual es bueno. Con todo, parece un proceso bastante eficiente.

Pero espere … el proceso no está completo.

Postprocesamiento

Una vez que se retira la parte «verde» de la impresora, se quita el polvo y se envía para cualquier procesamiento posterior, como fresado o taladrado, ya que la parte verde con aglutinante todavía es lo suficientemente fuerte para trabajar.

Depowdering (Crédito de la imagen: Headmade Materials)

Tras el posprocesamiento, la parte verde se envía para desaglomerado, en el que el plástico sinterizado (y soluble) se disuelve de la estructura metálica, dejando la denominada “parte marrón” lista para el paso final: la sinterización real del metal.

Y para este paso necesita un horno capaz de alcanzar temperaturas de sinterización de metales.

Los metales que ofrece la empresa en este momento son acero inoxidable 316L, cobalto-cromo, titanio Ti6Al4V y tungsteno. Varios otros están en desarrollo, incluido el cobre, el acero para herramientas y una superaleación sin nombre.

El horno calienta las partes marrones y quema cualquier ligante restante de la parte. Finalmente, las partículas metálicas restantes se sinterizan y la parte metálica completa emerge del horno, como puede ver a continuación.

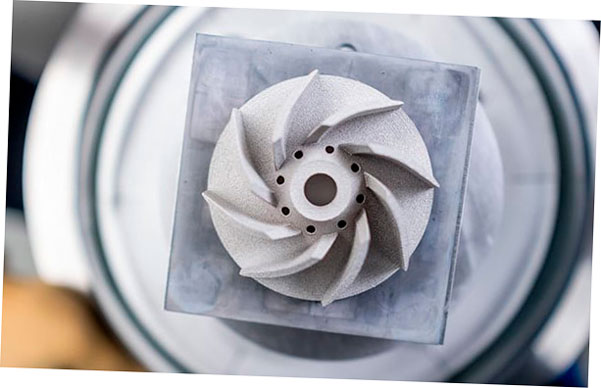

Ese modelo de impulsor que la gente siempre imprime (Crédito de la imagen: Headmade Materials)

El sitio web de la compañía afirma que este sistema es el «costo de inversión más bajo de todos los procesos de impresión 3D de metal para la producción en serie», y por «serie» afirman que el sistema es bueno para producciones de hasta 100.000 piezas.

Lo que sucede después de 100.000 piezas no se menciona en el sitio, pero es más probable que sea una cuestión de economía. Es posible que los clientes deseen cambiar a otro método de fabricación con números superiores.

Pero aún así, producir 100k unidades de algo y ser más económico que MIM / fundición a alta presión a ese nivel no está mal, económicamente hablando.

Observaremos su desarrollo con interés, mientras nos preguntamos si algo que requiera temperaturas de sinterización de metales como mecanismo principal para la fusión de metales se puede realmente denominar un proceso “frío”.