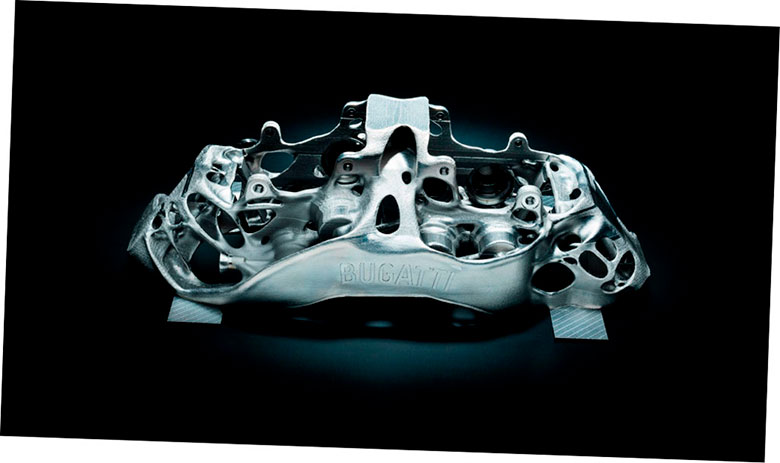

Los componentes impresos en 3D para automóviles son cada día más comunes. Algunas empresas adoptan el proceso por razones de costo o peso, mientras que otras buscan opciones de diseño novedosas. Bugatti, sin embargo, también parece haber tenido la fuerza en mente y está decidido a demostrar la resistencia de sus nuevas piezas. Recientemente probaron su último sistema de pinza de freno para el Chiron en condiciones extremas de hipercoche y los resultados son muy prometedores.

La prestigiosa empresa de supercoches ha estado probando la pinza durante todo 2020 . Estas intensas pruebas de estrés utilizaron una máquina de simulación que imita el funcionamiento de un automóvil que funciona a alta velocidad. Cuando llega a 233, los ingenieros aplican los frenos y comparan su resistencia con la de su contraparte de aluminio. Cuando todo estuvo dicho y hecho, la pinza permaneció intacta a pesar de todo el estrés y soportó temperaturas cercanas a los 2,000 grados Fahrenheit.

La pieza de titanio se convertirá en un elemento básico de su serie de automóviles Chiron, a partir de 2020.

Componentes de superdeportivo de impresión 3D

Buggati desarrolló las piezas utilizando láseres de 400 vatios para imprimir titanio en metal, lo que llevó unas 45 horas para construir. El polvo de titanio se somete al proceso de impresión 3D hasta que las 2213 capas se transforman en el objeto. A continuación, los ingenieros lo envían para un tratamiento térmico en un horno que les permite eliminar la tensión residual. Como resultado, los calibradores pueden soportar 275 libras de fuerza por milímetro cuadrado sin que se rompa el titanio.

La pinza formará parte del eje delantero y ocho pistones en el Chiron. Tiene 16 pulgadas de largo y es sustancialmente mejor que la versión de aluminio fundido. Las piezas no solo son más resistentes sino también más ligeras, y pesan un 40% menos (alrededor de 6,4 libras).

Video e imagen cortesía de Buggati, recuperados a través de la autoridad motriz.