Contenido

- 1 # 1 Prototipado eficiente: soluciones de automóviles personalizadas

- 2 # 2 Materiales educativos de ciencias de la vida: esqueleto de Triceratops

- 3 # 3 Optimización del flujo de trabajo y ergonomía mejorada – KLM Engine Services

- 4 # 4 Más creatividad en el arte: estatuas Convela para hitos emocionales

- 5 # 5 Desarrollo de nuevos productos – AppScooter 100% eléctrico

Aunque el modelado por deposición fundida se asocia principalmente con los niños prodigio de la artesanía en el hogar, la posibilidad de imprimir modelos de hasta 1,7 m de ancho o alto lleva la FDM al siguiente nivel.

Las máquinas de escritorio permiten a los ingenieros y diseñadores crear prototipos rápidamente de su idea y tener el producto simulado en sus manos en cuestión de horas, pero ¿y si pudiera, por ejemplo, hacer un prototipo de un nuevo asiento de coche de carreras en escala 1: 1?

Aquí puedes leer sobre las 5 aplicaciones industriales más interesantes de las grandes impresoras 3D.

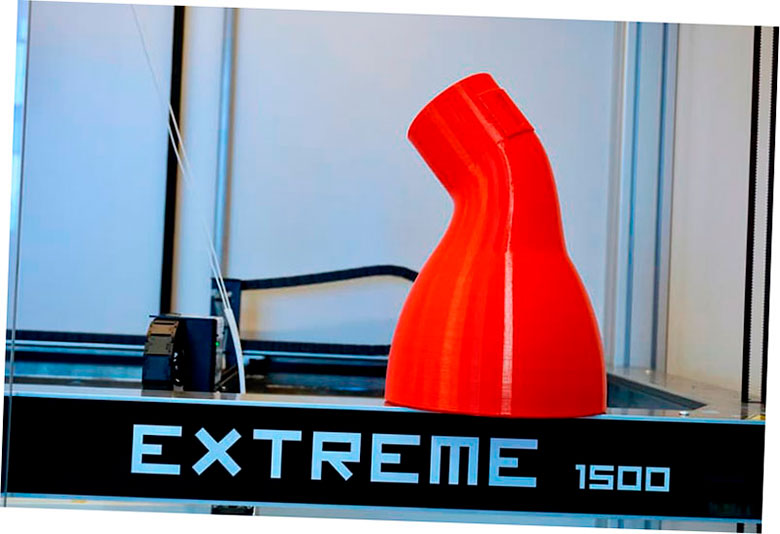

# 1 Prototipado eficiente: soluciones de automóviles personalizadas

Eventuri , con sede en el España, está estableciendo un nuevo punto de referencia en la industria de admisión del mercado de accesorios para automóviles de alto rendimiento. La compañía desarrolla constantemente soluciones de admisión a medida que brindan aumentos genuinos de potencia y par que se personalizan para un modelo de automóvil en particular.

Una parte importante del desarrollo de las nuevas soluciones dedicadas es la amplia creación de prototipos. La impresión 3D permite a Eventuri desarrollar un nuevo modelo en cuestión de horas, lo que reduce significativamente el tiempo de desarrollo del producto.

La impresión 3D no es una novedad para el fabricante. Eventuri había estado utilizando impresoras 3D de escritorio más pequeñas, pero los prototipos siempre debían imprimirse en varias partes. Esto requirió mucho pegado y manipulación manual.

“ Necesitábamos imprimir prototipos más grandes en una sola pieza y sin preocuparnos por impresiones fallidas ” – Bilal Mahmood, fundador de Eventuri

Ahora, con su gran impresora 3D, Eventuri puede desarrollar soluciones de admisión completamente nuevas en unos días e imprimirlas 1: 1 como se verían en el automóvil real.

Los prototipos impresos en 3D se utilizan para pruebas de ajuste antes de que se cree el producto final a partir de material de fibra de carbono .

Esta caja de admisión se imprimió en 3D y se instaló en el Audi C7 RS6 / RS7. Este prototipo llevó a Eventuri 30 horas de impresión con una boquilla de 0,8 mm y una altura de capa de 0,4 mm. Se utilizó inmediatamente para una prueba de ajuste.

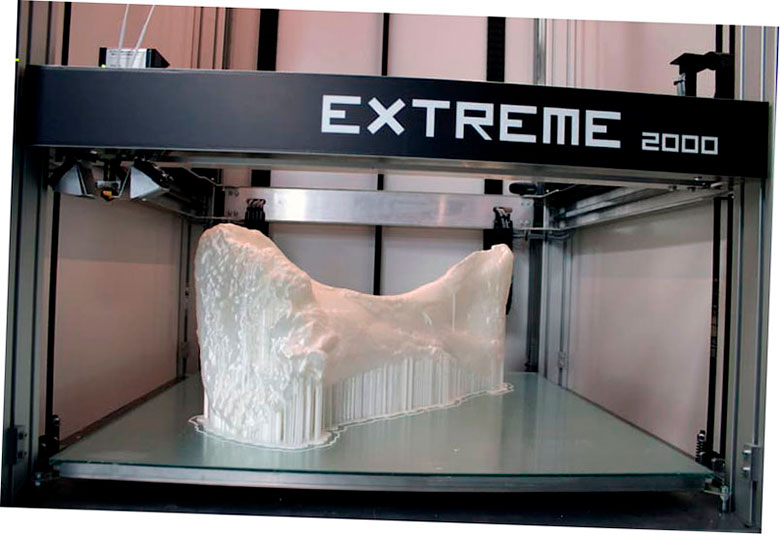

# 2 Materiales educativos de ciencias de la vida: esqueleto de Triceratops

Naturalis es el instituto nacional holandés de investigación para la biodiversidad, ubicado en Leiden, Países Bajos. Hace un par de años, sus investigadores encontraron el esqueleto de un triceratops en Montana, EE. UU., Y querían exhibirlo en el museo entre los otros esqueletos de dinosaurios. Desafortunadamente, no se encontraron todos los huesos, pero ahí es donde la tecnología moderna entra en escena.

Durante los últimos años, Naturalis había estado usando impresoras 3D , pero todas sus máquinas tenían un pequeño problema: el volumen de construcción. Al imprimir los huesos de dinosaurio, lo último que querían era cortar el STL en 10 o más piezas y pegar las partes impresas. Es por eso que la impresión 3D a gran escala encaja como un guante.

Los huesos faltantes fueron escaneados en 3D de otros esqueletos de dinosaurios de todo el mundo. Luego se imprimieron en 3D y ahora se están pintando y ensamblando para su exhibición.

Los huesos se imprimieron con una boquilla de 0,4 mm y una altura de capa de 0,1 mm para obtener una calidad de impresión absolutamente excelente y facilitar el posprocesamiento. Se agregaron soportes para permitir la impresión de la compleja estructura ósea. Esta gran huella de hueso tomó 145 horas.

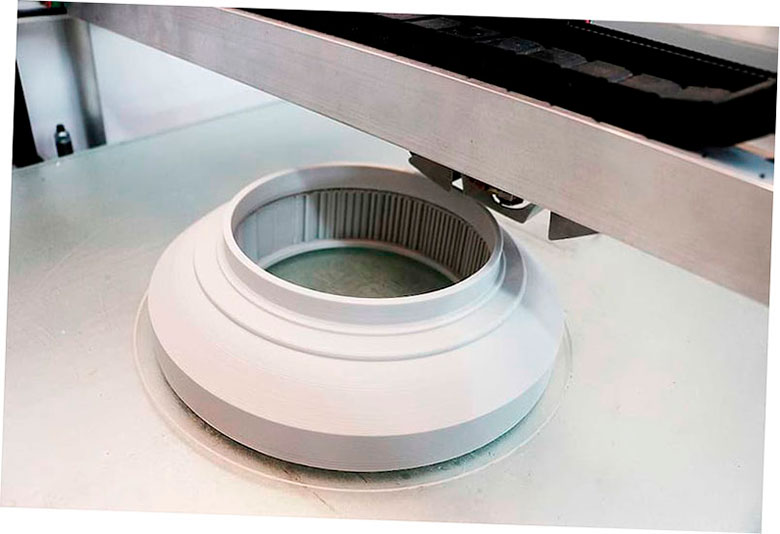

# 3 Optimización del flujo de trabajo y ergonomía mejorada – KLM Engine Services

KLM Engine Services es responsable del mantenimiento y revisión de los motores a reacción de KLM Airlines y sus clientes.

Durante el proceso de revisión, algunas partes del motor necesitan un nuevo pulido y recubrimiento. Las áreas dañadas de las piezas que necesitan una nueva pulverización están protegidas con cinta profesional resistente al calor. Los ingenieros de servicio aplican y quitan esta cinta manualmente, lo que la hace complicada y requiere mucho tiempo.

La parte original del motor fue escaneada y digitalizada como un modelo negativo del área que se supone que no debe alcanzar el spray de recubrimiento. Luego, la ‘plantilla’ se imprimió en una máquina de impresión 3D a gran escala en un polímero resistente al calor .

KLM Engine Services ahora tiene una pantalla de protección impresa en 3D a medida. Se adapta perfectamente a la pieza original y se puede utilizar muchas veces durante el recubrimiento. Reemplaza el método de encintado original que debía realizarse manualmente cada vez. Esta herramienta ayuda a KLM Engine Services a ahorrar mucho esfuerzo durante el proceso de revisión y reduce los costos en un 80%.

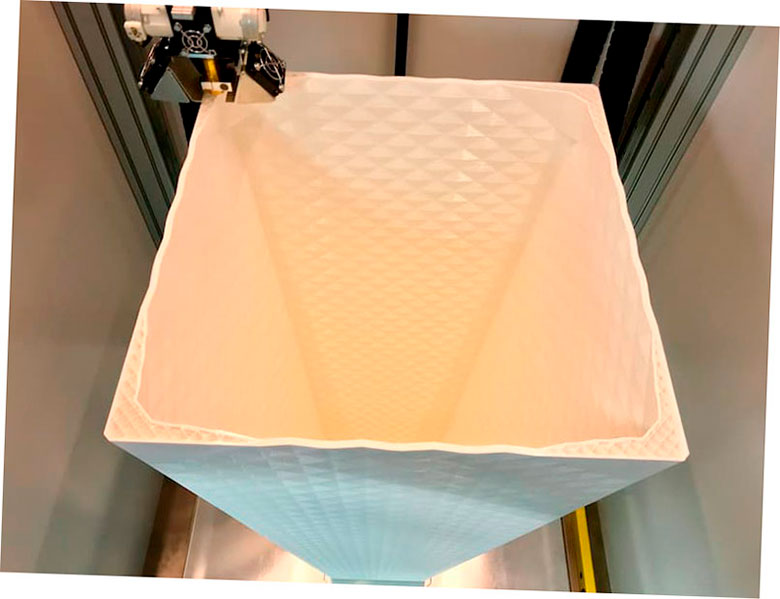

# 4 Más creatividad en el arte: estatuas Convela para hitos emocionales

Convela crea productos que orquestan situaciones particulares de la vida en espacios emocionales, como bodas o ceremonias de duelo. Es por eso que el diseño único y personalizado es fundamental para satisfacer las necesidades de sus clientes.

“ SOGON es un sistema de mobiliario de presentación modular para momentos emocionales. La tecnología 3D nos permite producir nuestros productos en un pequeño número de unidades en materiales sintéticos ”- Kirsten Hopper, diseñadora de interiores e ilustradora en Convela.

Es posible que las tecnologías aditivas no superen el moldeo por inyección en la producción en serie de objetos de plástico, pero es perfecto para la fabricación de bajo volumen. La impresión 3D a gran escala tiene sus beneficios cuando el costo de hacer un molde para solo un par de piezas elevaría increíblemente el precio unitario final.

El SOGON tiene 1100 mm de alto y 500 mm de ancho. Para ahorrar tiempo, se imprime al revés, evitando imprimir con soportes. Con una boquilla de 0,8 mm, una altura de capa de 0,4 mm y una velocidad de impresión de 80 mm / s, el tiempo total de impresión fue de 8 días. A pesar de la altura del producto, no hay pérdida de calidad de impresión en la parte superior del objeto.

# 5 Desarrollo de nuevos productos – AppScooter 100% eléctrico

Ubicado en el Ámsterdam ecológico, Etergo está desarrollando un scooter totalmente eléctrico , con una de las gamas más altas del segmento, una aceleración de 0-45 km en 3.3 segundos. Además, haciendo honor a su nombre, este scooter viene con una pantalla táctil de 7 pulgadas y puede ejecutar aplicaciones de Android de forma segura. Es un vehículo eléctrico totalmente único.

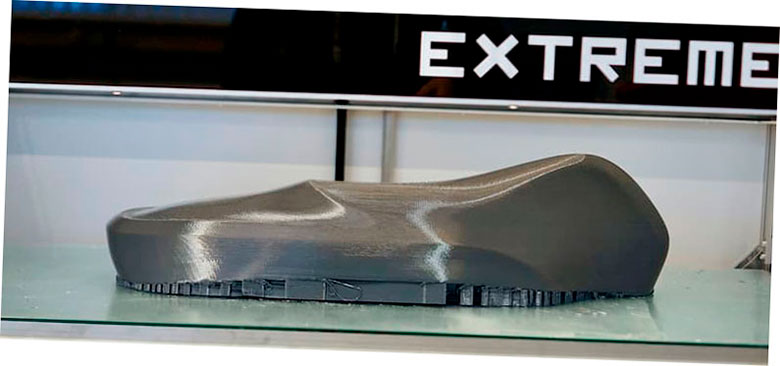

Para crear este producto innovador, Bolt Mobility invirtió en la impresora 3D de gran formato para hacer sus grandes prototipos. Estos incluyeron el sillín, los soportes del módulo de la batería, los elementos del marco y el asiento de AppScooter. El uso de una gran impresora 3D ha permitido a Bolt Mobility imprimir estos prototipos a gran escala, como piezas individuales.

El asiento, por ejemplo, es una parte grande e importante del scooter, crucial para la comodidad del conductor. Pudieron imprimirlo en 3D en 6 días e inmediatamente pudieron realizar pruebas de ajuste y forma.

–

Descubra las impresoras 3D a gran escala de Builder con nuestro motor de comparación de impresoras 3D .