Con la creciente demanda de chips y sistemas 3D de alto rendimiento, existe el problema de mantenerlos eficientes. Uno de los factores más difíciles de controlar es la calefacción. Ahora, imec ha ideado una solución para sistemas electrónicos para hacer frente a las crecientes demandas de refrigeración. Las nuevas soluciones se adaptan mejor a la estructura de los chips modernos, sin comprometer la calidad.

Imec es un centro de investigación e innovación líder mundial en nanoelectrónica y tecnologías digitales. Su nueva solución para el enfriamiento de virutas aplica refrigerante periódicamente a la superficie de las virutas cuando es necesario.

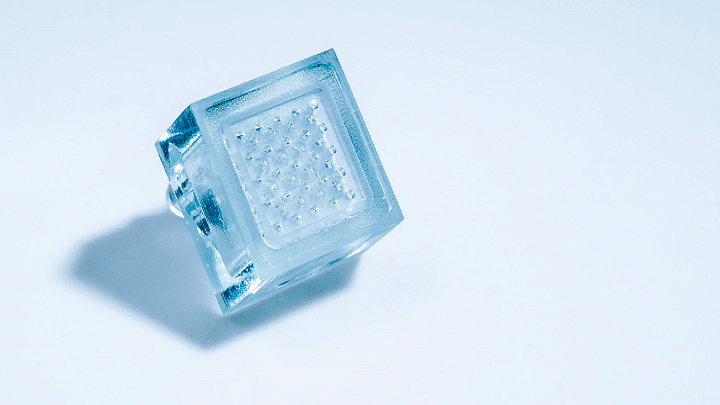

“ Nuestro nuevo enfriador de chips de impacto es en realidad un ‘cabezal de ducha’ impreso en 3D que rocía el líquido refrigerante directamente sobre el chip desnudo ”, aclara Herman Oprins, ingeniero senior de imec. “La creación de prototipos 3D ha mejorado en resolución, haciéndolo disponible para realizar sistemas de microfluidos como nuestro enfriador de chips. La impresión 3D permite un diseño específico de la aplicación, en lugar de utilizar un diseño estándar. »

Esencialmente, tiene salidas de refrigerante distribuidas que disminuyen las temperaturas en ambientes de alto calor, particularmente aquellos que requieren alta potencia de procesamiento. Su enfriador de chips de impacto utiliza polímeros en lugar de silicio, para lograr una fabricación rentable. También pone el líquido refrigerante en contacto directo con el chip y rocía el líquido perpendicular a la superficie del chip.

Solución de enfriamiento de chips impresos en 3D

Anteriormente, había varios métodos de enfriamiento diferentes que usaban las empresas. El nuevo método es más rápido en la aplicación de refrigerante de múltiples formas. Por un lado, el uso de la impresión 3D permite personalizar el diseño del patrón de la boquilla para que coincida con el mapa de calor y la fabricación de estructuras internas complejas. También permite a la empresa imprimir toda la estructura de una sola vez.

Los refrigeradores de impacto actuales tienen la desventaja de que están basados en silicio. Esto los encarece. Otro problema es que los diámetros de las boquillas y los procesos de uso no son compatibles con el flujo del proceso de envasado de chips. Las soluciones de imec solucionan estos problemas al mismo tiempo que son más pequeñas y más eficientes. En general, las nuevas soluciones parecen ser una solución novedosa, especialmente en esta ola de calor.

Imagen destacada cortesía de imec