Digital Alloys ha estado trabajando en una nueva y emocionante tecnología de impresión de metales en los últimos años. Se denomina Joule Printing ™ y, después de años de perfeccionar la tecnología, la empresa acaba de completar su financiación de la serie B (18 millones de euroes) el año pasado con la participación de inversores como Boeing y Lincoln Electric. Ahora se están preparando para un lanzamiento comercial de la tecnología este año con el lanzamiento de su servicio de impresión. Esto es lo que sabemos sobre la tecnología.

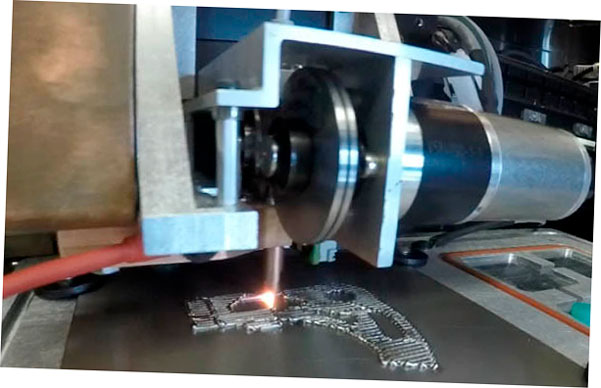

El método utiliza alambre de bajo costo como materia prima y puede procesar casi cualquier metal. Es similar a otros métodos de alimentación de alambre como DED, pero usa corriente eléctrica directa de calentamiento por resistencia para la fusión y la unión de capas. Utiliza sistemas de alimentación de alambre para colocar la punta del alambre, luego empuja la corriente a través del alambre hacia la pieza, formando un circuito completo. Esto funde el cable en la pieza mediante calentamiento por julio (también conocido como «calentamiento por resistencia»). Básicamente, utiliza la misma física que calienta una bobina en una tostadora.

Mientras el cabezal de impresión se mueve, la alimentación de alambre de metal continúa depositando perlas de metal que se fusionan y se fusionan en una pieza de metal completamente densa.

Ventajas de la AM basada en Joule Heating

El proceso es más simple que otros, ya que utiliza una materia prima mucho más básica en un solo proceso de alimentación y fusión. Como tal, este nivel de simplicidad reduce los costos y ahorra tiempo. Además, como hay menos problemas relacionados con los polvos, como el costo, la seguridad, el mantenimiento y la reutilización, aumenta la repetibilidad. También elimina la necesidad de manipular, alimentar y esparcir el polvo.

El calentamiento Joule es una excelente manera de calentar alambre de metal porque derrite materiales desde adentro. Por lo tanto, hay un calentamiento y una transferencia de energía rápidos pero altamente controlados. La fusión ocurre casi instantáneamente en la ubicación deseada, con patrones más predecibles en comparación con los polvos.

Con alambre de 0,89 mm de diámetro, el sistema puede funcionar a velocidades de hasta 5-10 kg / hora y es capaz de imprimir piezas de 400 x 400 x 250 mm. La energía necesaria en el proceso de fusión es inferior a 0,5 kWh por kg. Proporciona un mayor control a nivel de vóxel y presenta un sistema de circuito cerrado. Una combinación de parámetros de proceso estrictamente controlables (¡control en tiempo real posible!) Permite que el sistema produzca piezas isotrópicas densas y consistentes que son más fuertes que las piezas fundidas con propiedades forjadas. El posprocesamiento también es más rápido sin los requisitos de desunión y sinterización de HIP.

Imágenes destacadas cortesía de Digital Alloys.