El Mustang Shelby GT500 saldrá a la venta a finales de este año, ofreciendo lo último en adornos que la ingeniería automotriz tiene para ofrecer. Este vehículo de alto rendimiento es otra muesca en la larga lista de famosos Mustang bajo el ingenio de diseño de Ford. Esta vez, las pruebas preliminares y las simulaciones trajeron niveles muy altos de pruebas virtuales utilizando supercomputadoras e impresión 3D, lo que le dio una ventaja adicional en las primeras fases. El impacto de estos nuevos medios de prueba ha tenido efectos tangibles en varios aspectos del diseño del GT500.

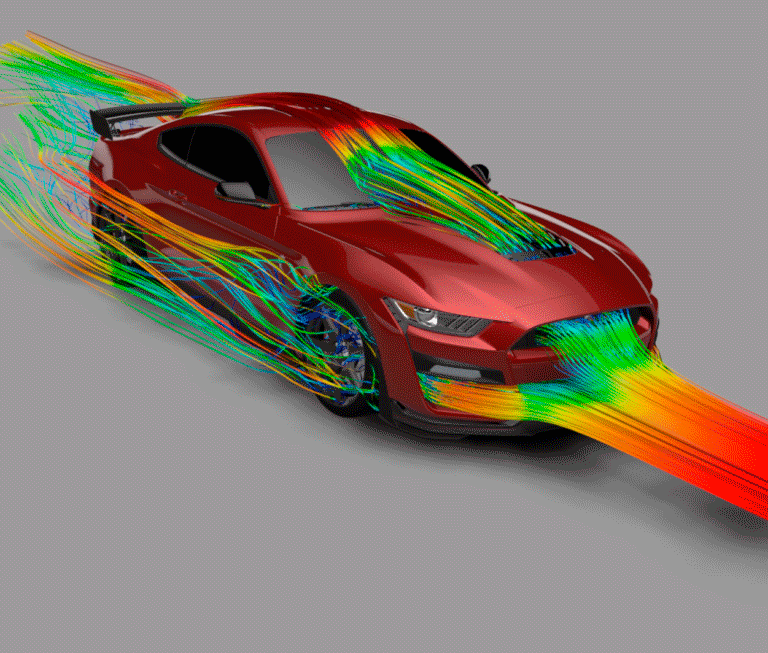

El Shelby GT500 se perfila como el Mustang legal de calle más rápido y aerodinámicamente avanzado hasta la fecha. Los diseñadores de rendimiento, los ingenieros de tren motriz y aerodinámica crearon equipos de carreras virtuales para probar cientos de diseños en forma digital y física. Permite al diseñador adquirir un nivel de conocimiento profundo antes de que el caucho llegue a la carretera.

» Creamos y estudiamos diseños entre los equipos de ingeniería y probamos diferentes estrategias mucho antes de que construyéramos nuestros primeros autos prototipo «, dijo Matt Titus, ingeniero de vehículos de Ford Performance. “ Esto no solo mejoró la eficacia de los diseños, sino que redujo drásticamente el tiempo que llevó desarrollar el GT500 y los costos asociados con eso. »

Prototipos y pruebas de Mustang

Los equipos de pruebas y validación de Ford analizaron una gran cantidad de datos, utilizando más de quinientos diseños aerodinámicos y de refrigeración 3D. Se realizaron simulaciones prominentes para sistemas de enfriamiento, diseños de divisores y fascia delantera, conductos de frenos, diseños de alerones traseros y el gran respiradero del capó de 6,03 pies cuadrados (0,56 metros cuadrados). Analizaron cada uno de estos para mejorar el rendimiento aerodinámico y la refrigeración. Luego, llevaron los modelos de diseño avanzado más allá, utilizando simuladores de chasis en el centro técnico de Ford con la ayuda de conductores profesionales.

Imprimieron en 3D los diseños más prometedores en cuestión de días, lo que aceleró enormemente las etapas de mejora. Este ritmo les permitió ajustar el Shelby GT500 poco a poco, incorporando nuevos diseños físicos rápidamente. Al final, pudieron refinarlo a una carga aerodinámica trasera máxima de 550 lb a 180 mph (290 km / h). También desarrollaron un nuevo diseño híbrido de alerón y ala que el equipo llama «el swing». Este nuevo diseño es un factor destacado en las impresionantes capacidades aerodinámicas del GT500.

Los equipos de Shelby GT500 utilizaron el Centro Técnico de Desempeño Ford en Concord, Carolina del Norte, y los sistemas rápidos de creación de prototipos 3D en su Centro de Fabricación Avanzada y túneles de viento en Redford, Michigan. También realizaron simulaciones y pruebas para garantizar los tiempos de ejecución más rápidos (para un Mustang) en circuitos de carreras de fama mundial. En general, las nuevas tecnologías de creación de prototipos, simulación y pruebas están llevando aún más lejos a una industria ya avanzada. Aunque ya han utilizado la tecnología antes, Ford no son los únicos que aprovechan las posibilidades de diseño impreso en 3D.

Imagen destacada cortesía de Ford, recuperada a través del sitio web de Automotive Live Testing Technology International.