Contenido

Pimp My Ride: cómo escaneamos en 3D un Rolls-Royce Wraith

De que trata este artículo

En este artículo, hablaremos sobre vehículos de escaneo 3D para su ajuste y personalización, utilizando un pedido reciente para escanear un Rolls-Royce Wraith como ejemplo.

A menudo se nos pide que escaneemos automóviles y componentes de automóviles. No hace mucho nos pidieron que escaneáramos un Rolls-Royce Wraith completo en busca de un taller de tuning en San Petersburgo.

Un Rolls-Royce Wraith como el que escaneamos.

Nuestra tarea era escanear toda la carrocería del automóvil y crear un modelo digital para que un diseñador lo usara en la creación de piezas personalizadas.

Decidimos utilizar un escáner 3D Artec Eva de mano.

Artec Eva

- Campo de visión lineal: 214 mm × 148 mm a 536 mm × 371 mm

- Precisión puntual: 100 μm

- Colores: 24 bpp

- Precio: 15.070 €

Podríamos haber utilizado el escáner RangeVision PRO 5M montado en trípode para una mayor precisión, pero para objetos grandes, un escáner de mano es una solución mucho más rápida, y Artec Eva proporciona fácilmente la precisión de superficie requerida de uno o dos milímetros.

Para poner el elemento de la velocidad en perspectiva, escanear con la computadora de mano tomó alrededor de tres horas, incluido el tiempo de preparación. Con un escáner montado en un trípode, toda la operación habría llevado alrededor de seis o siete horas.

Por cierto, disponemos de una amplia gama de escáneres 3D en Top 3D Shop y estaremos encantados de ayudarle a elegir uno que se adapte a sus necesidades.

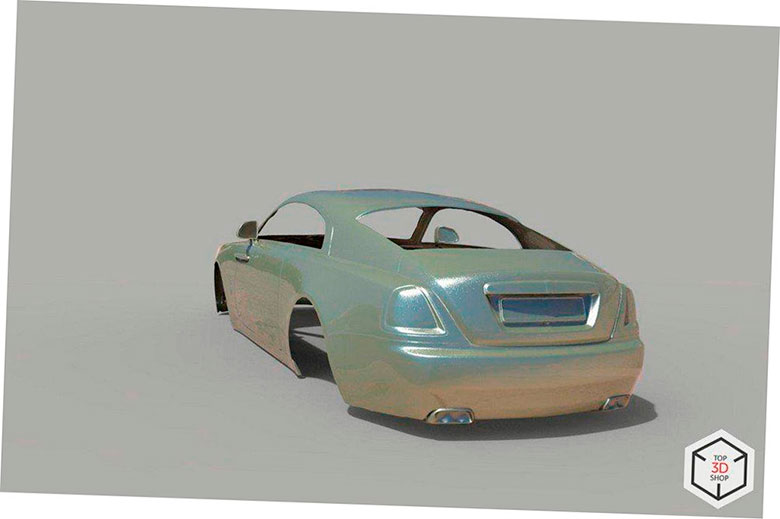

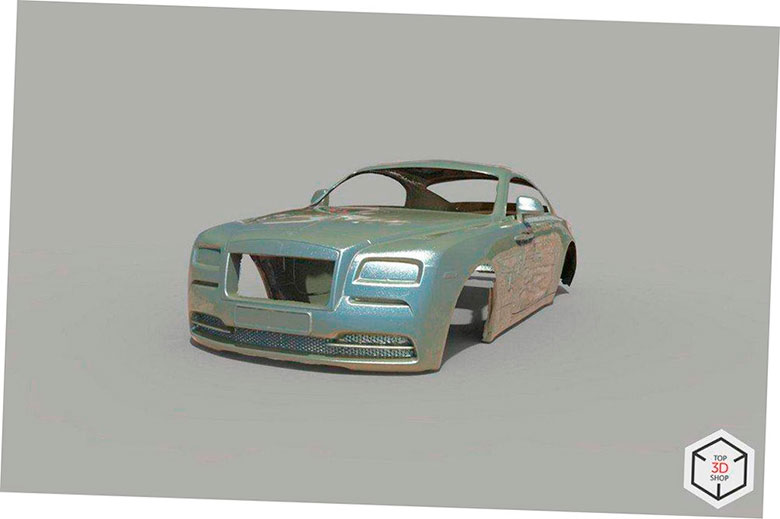

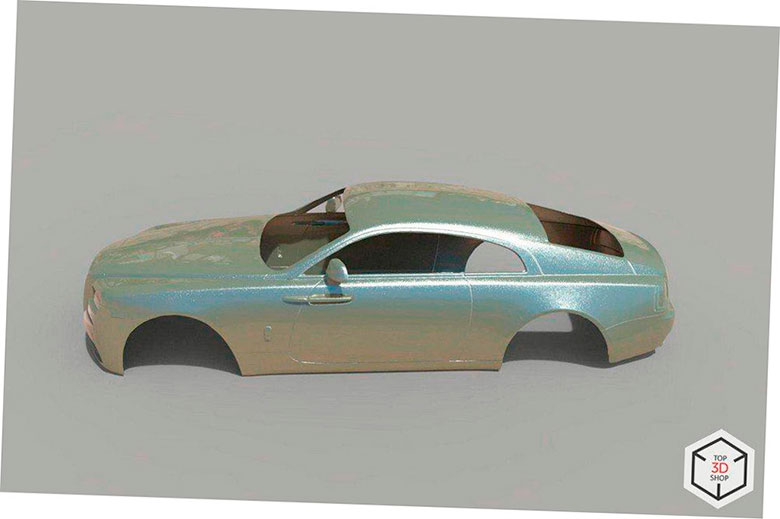

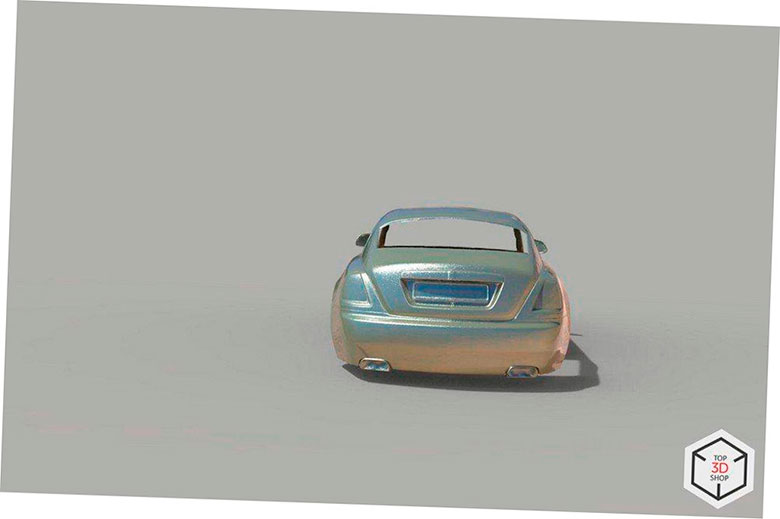

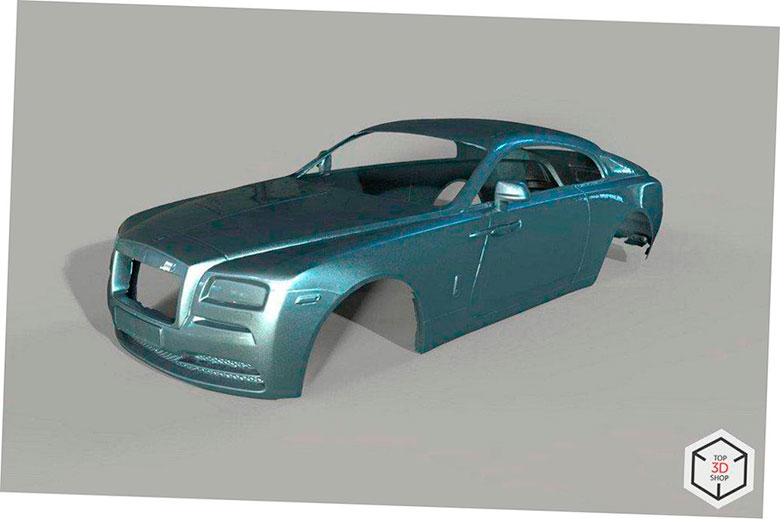

Un modelo digital generado a partir del escaneo 3D.

Cómo se solían hacer los modelos digitales en 3D

Antes de la llegada de los escáneres 3D, los modelos digitales de objetos tridimensionales se creaban manualmente en software CAD utilizando planos, medidas y fotografías como referencias.

La fotogrametría no se utilizó en el ajuste y reparación de automóviles por la sencilla razón de que era demasiado cara y laboriosa. Todo se hizo «a ojo» utilizando mediciones manuales y modelos físicos de piezas reales, lo que no contribuyó mucho a la calidad.

La aparición de los escáneres 3D trajo la revolución digital a la industria.

Preparativos previos al escaneo

Realizamos el escaneo en interiores en un taller de reparaciones. Escanear a la luz del día no es la mejor opción, ya que un brillo excesivo o inconsistente puede interferir con el proceso.

No obstante, podríamos haber realizado este escaneo al aire libre con la misma facilidad. El escáner Eva tiene su propio sistema de iluminación objetivo que nivela las inconsistencias de iluminación, y la luz del sol ese día no fue lo suficientemente brillante como para competir con ella.

El coche fue entregado en el taller y nos dispusimos a limpiar ligeramente su carrocería. Decidimos no lavarlo de antemano; De todos modos, necesitábamos una superficie mate, por lo que la presencia adicional de polvo de la carretera estaba a nuestro favor.

Si hubiera habido salpicaduras de suciedad importantes, las habríamos lavado para evitar la desalineación geométrica de la superficie del cuerpo.

El escaneo solo requiere dos tomas de corriente de 220 V: una para una computadora portátil y otra para el escáner. El escáner se conecta a la computadora portátil mediante un solo cable USB.

Los autos son simétricos, por lo que solo necesitamos escanear la mitad, a lo largo y el ancho completo de sus guardabarros delantero y trasero. Es más rápido y más fácil construir un modelo completo reflejando un medio escaneo en el posprocesamiento que escanear todo el automóvil en su totalidad. Escaneamos todo el ancho de los guardabarros para determinar con precisión el eje longitudinal del vehículo.

Limpiamos todo el coche con una fina capa de spray antirreflejos Helling para suprimir los reflejos que, de otro modo, interferirían con el escaneo. El aerosol utiliza una base de alcohol para proporcionar una sustancia similar al talco que reduce el deslumbramiento de las superficies reflectantes y se lava fácilmente después de su uso.

También hay aerosoles especiales que se evaporan completamente a las pocas horas de su aplicación, sin dejar residuos.

Otra parte importante de la preparación es la colocación de marcadores en la superficie del objetivo. Los marcadores son muy necesarios al escanear automóviles porque muchas partes de la carrocería, como el capó y las puertas, en gran parte carecen de características. Algunas áreas aparecerán absolutamente idénticas al escáner, lo que puede provocar errores cuando los escaneos se unen.

Exploración

El proceso real de escaneo no es particularmente emocionante. El operador mueve lentamente el escáner sobre el automóvil, manteniéndolo a una distancia de unos 50 cm de la superficie del cuerpo. El escáner transmite sus medidas a la computadora portátil, donde se procesan y almacenan.

La operación de escaneo está salpicada de frecuentes descansos. Una razón de esto es que el escáner se calienta durante el funcionamiento, por lo que es aconsejable un ciclo de trabajo de alrededor de quince minutos de enfriamiento por cada cinco minutos de escaneo. La otra razón es que la computadora portátil no puede seguir el ritmo del escáner.

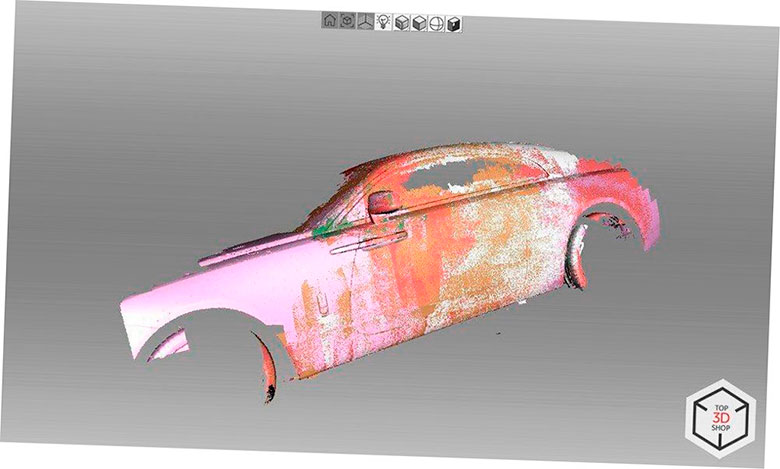

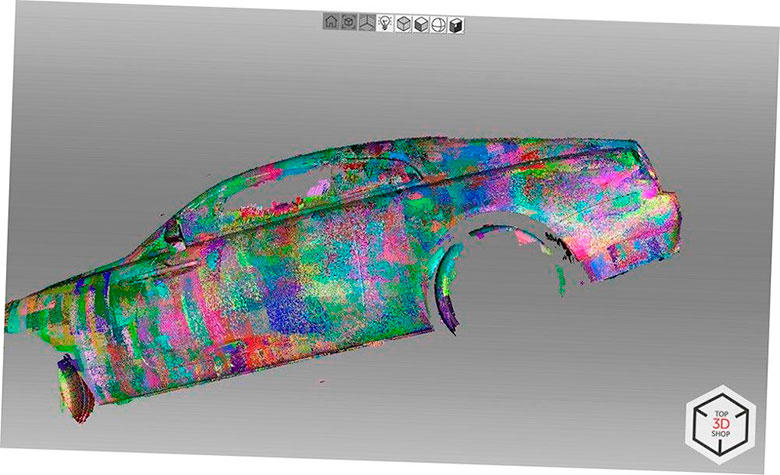

Escaneos visualizados en el software del escáner.

Los automóviles en general son objetos bastante grandes en el contexto del escaneo 3D, y el Rolls-Royce Wraith es bastante grande en el contexto de los automóviles. El escáner está produciendo un volumen enorme de datos a tal velocidad que incluso una computadora portátil de gama alta puede tener dificultades para procesarlo, y algunos de los escaneos deben descargarse de la RAM y colocarse en el disco. Es por eso que los automóviles generalmente se escanean en secciones y luego se unen.

Una vez que se completa todo el escaneo, el aerosol de alfombra y los marcadores se pueden lavar del automóvil y el proyecto de escaneo se guarda para su posterior procesamiento.

En su mayor parte, los escaneos individuales se unen automáticamente. Ocasionalmente, es posible que se necesiten algunos ajustes manuales en lugares donde el software no lo hizo bien.

El modelo se compila a partir de una multitud de escaneos separados.

Como ya se mencionó, primero ensamblamos partes separadas de la carrocería del automóvil. En este caso, pudimos unir inmediatamente las mitades delantera y trasera. A continuación, esas partes separadas se unen. Mientras estamos en ello, eliminamos todo el ruido no deseado, como trozos del piso del taller, así como detalles innecesarios como las ruedas y las ventanas.

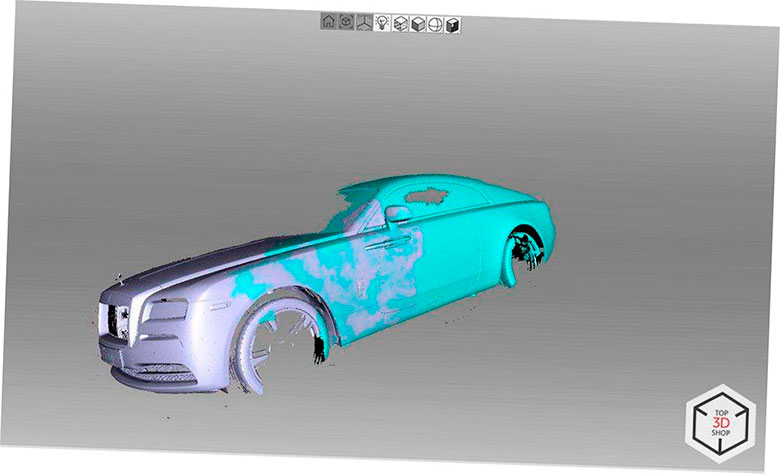

Con las dos mitades unidas, ahora tenemos un modelo poligonal de un lado del automóvil y nuestro trabajo en Artec Studio está terminado.

Sin embargo, el modelo aún no está listo para su uso. Sigue siendo solo un lado del automóvil y es poligonal, mientras que necesitamos entregar un modelo paramétrico.

El primer problema se resuelve fácilmente en prácticamente cualquier software de modelado 3D. Simplemente podemos reflejar el modelo alrededor de su eje de simetría y luego ajustar la alineación de los dos lados. Cuando los guardabarros con espejo se alinean perfectamente entre sí, sabemos que las dos mitades están ensambladas correctamente.

Para una mayor precisión, hice esta parte creando una copia reflejada separada del modelo y ejecutando ambos medios modelos a través de la herramienta de alineación de escaneo geométrico de Artec Studio, que también funciona con modelos.

A continuación, necesitamos unir las dos mitades. Esto se puede hacer en Artec Studio o en una herramienta de modelado 3D. Lo hice en Geomagic Studio, ya que de todos modos estaría haciendo la siguiente operación allí.

Uniendo dos escaneos grandes.

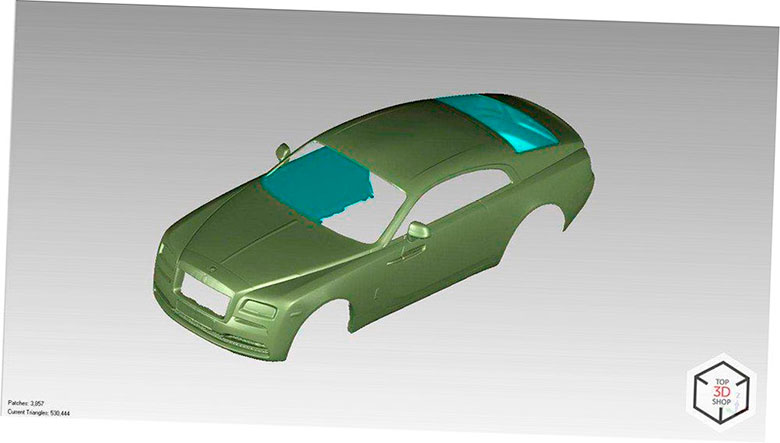

La migración a CAD es un proceso largo y complejo que implica el uso del escaneo 3D como plantilla para construir una superficie paramétrica. Afortunadamente, en nuestro caso existe una opción más sencilla.

Geomagic Studio y Geomagic Design tienen un método interesante para convertir superficies poligonales en paramétricas que emplea un algoritmo complejo que utiliza B-splines racionales no uniformes. En términos más simples, describe el modelo como un conjunto de curvas paramétricas con superficies que cubren los espacios entre ellas.

Este método no funciona en todas las situaciones, por ejemplo, no puede procesar formas complejas como la rosca de un perno o pequeños detalles en relieve. Pero para carrocerías funciona de maravilla.

El procesamiento lleva varias horas, pero sigue siendo mucho más rápido que construir superficies en Rhinoceros o Solid Works.

Vale la pena señalar que los modelos producidos con este método no son particularmente adecuados para el fresado CNC. Sus superficies consisten en una gran cantidad de áreas separadas definidas paramétricamente que requieren mucho tiempo para que un compilador de código g las procese. No obstante, eventualmente los procesará, mientras que un modelo poligonal que consta de millones de caras separadas lo enviaría en un bucle sin fin.

El modelo completo listo para usar.

Al final, un cliente satisfecho recibió un modelo digital en 3D de un cuerpo de Wraith, listo para usar en el modelado paramétrico como plantilla para ajustar varias piezas personalizadas.

Top 3D Shop ofrece escaneo 3D profesional de vehículos y otros objetos. Para más información envíenos un correo electrónico.