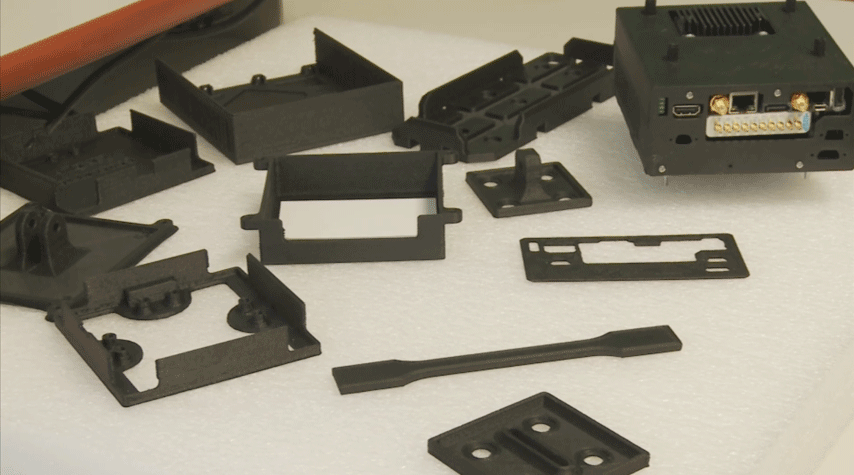

En colaboración con SkyBox Engineering , empresa derivada de la Universidad de Pisa , Roboze está aplicando su experiencia en impresión 3D a piezas de drones, reduciendo el peso de los componentes y mejorando la eficiencia. SkyBox aplicó sistemas de impresión FFF para producir componentes de poliamida rellenos de fibra de carbono. Aparte de la mejor forma y la reducción de peso, también pudieron reducir significativamente los tiempos de producción.

Como empresa, SkyBox Engineering se formó a partir del Departamento de Ingeniería Aeroespacial de la Universidad de Pisa. Investigar y probar nuevas metodologías de diseño está básicamente en su ADN y es un modo de operación estándar, según la compañía. La tecnología de Roboze les ayudó a desarrollar nuevas carcasas para drones que eran un 25% más livianas y los amortiguadores incorporados ayudan a anular las vibraciones de alta frecuencia causadas por los motores.

Una gran parte de esto se debe a un diseño más robusto y al reemplazo de ciertas piezas de aluminio con PA de fibra de carbono. Roboze reitera este punto de vista, considerando que su material es tan «fuerte como el metal, ligero como el polímero». Como resultado, ofrece una alternativa no metálica ideal para componentes electrónicos que necesitan ser ágiles y fuertes.

“ La necesidad de utilizar la impresión 3D resulta de la naturaleza de nuestros proyectos ”, comenta Vincenzo Binante, ingeniero de SkyBox. “ El objetivo principal es la reducción de pesos y gravámenes de las piezas que se colocan en drones y modelos aerodinámicos, aprovechando la posibilidad de construir piezas funcionales con formas incluso complejas” Elegimos Roboze por la calidad del material y la posibilidad de probar diferentes procesos de impresión. Además, la solución de Roboze [nos] permite tener una placa de impresión protegida y controlada con una buena precisión y tener confianza con la impresora extremadamente rápido ” .

Impresión de drones ligeros

Si bien la reducción de peso era el objetivo principal, optar por diseños impresos en 3D presentaba beneficios adicionales. El equipo también pudo modificar las distintas partes muy rápidamente y crear prototipos casi instantáneamente. Esto permitió a los investigadores reducir los tiempos de producción en aproximadamente un 20 por ciento.

“ La solución de Roboze permitió acelerar definitivamente el proceso de creación de prototipos, ya que permite una transferencia más directa del modelo CAD a la realización de la pieza, en comparación con los métodos de fabricación tradicionales ” , afirma Binante.

Estas mejoras también fueron gracias al sistema Beltless de Roboze, que permitió a SkyBox mejorar la repetibilidad de sus piezas impresas en 3D. Esta tecnología utiliza cremalleras y piñones helicoidales de acero templado para lograr tolerancias mecánicas precisas de 25 micrones. Otra herramienta crucial para estas mejoras de diseño fue el Carbon PA, que presenta una resistencia a la tracción de 138MPa.

El diseño permitirá que el dron vuele sin problemas y funcione con una mínima interferencia vibratoria. También proporciona un caso de uso de cómo los polímeros pueden reemplazar ciertos componentes metálicos, proporcionando alternativas ligeras.

Imagen destacada cortesía de Roboze.