Contenido

Impresoras 3D de extrusión de aluminio: pros y contras de un marco hecho en casa

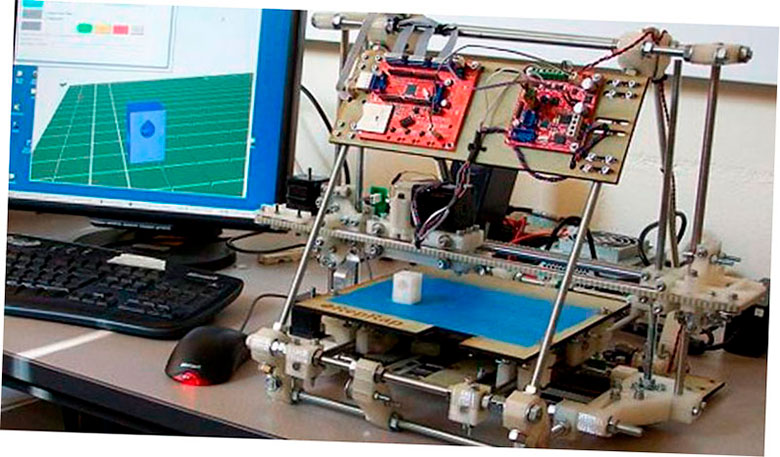

Impresora 3D DIY

A pesar de que el alboroto en torno a la impresión 3D se está calmando, este sector aún está creciendo y desarrollándose. Cada vez surgen más modelos nuevos de impresoras 3D en el mercado. Presentan nuevas funciones y posibilidades para los usuarios, pero algunas personas dicen que eso no es suficiente. En un intento de construir algo único, ahorrar dinero y demostrar su creatividad individual, muchos fanáticos de la tecnología diseñan y construyen sus propias impresoras 3D utilizando diferentes materiales, desde ABS y plexiglás hasta madera contrachapada y acero.

En este artículo, hablamos sobre la construcción de impresoras 3D de bricolaje con un marco de extrusión de aluminio y consideramos las ventajas y peculiaridades de este enfoque.

Introducción

Supuestamente, fue solo recientemente que Internet se abrió al uso público, las computadoras eliminaron toneladas de equipos voluminosos y las impresoras bajaron de precio. Hoy, son asequibles para la mayoría de la población. Un usuario promedio apenas ha logrado sentir toda esta variedad, cuando la impresión 3D y todo lo que la acompaña, formó la noción de ‘proceso aditivo’. Y donde hay un proceso aditivo hay un friki.

En un intento por emplear las soluciones más nuevas y probadas en el tiempo para la construcción de la impresora 3D única, la gente comenzó a desarrollar proyectos individuales.

Fuente: https://www.pinterest.com

Propósitos

Los principales objetivos que motivan a las personas a crear su propia impresora 3D son los siguientes:

-

Ahorro de costes. Los dispositivos caseros son más baratos que los comerciales.

-

Creación de equipos de alta gama. Las impresoras personalizadas son más avanzadas que las que se ofrecen en el mercado, tanto en términos de construcción general como de sus componentes.

-

Personalización del dispositivo. Las personas pueden diseñar y construir el sistema que cumpla con sus requisitos técnicos únicos y expectativas de calidad. La impresora se optimizará inicialmente para tareas específicas.

-

Impulsa la autoexpresión. Las personas cuyo pasatiempo es la creación de dispositivos de alta tecnología, construyen docenas de ellos. El proceso de ingeniería y sus resultados se muestran al público en general. Con mayor frecuencia, estos dispositivos nunca se utilizan en ningún lugar excepto en las pruebas de evaluación del rendimiento.

Mientras tanto, la construcción de impresoras 3D por su cuenta requiere una comprensión profunda de sus principios de funcionamiento y las habilidades operativas correspondientes.

Fuente: https://kalaakaar.in

Métodos de construcción

-

Kits de bricolaje: conjuntos listos para usar de piezas de impresora 3D desmontadas. Con mayor frecuencia, estos kits los proporcionan los fabricantes de impresoras 3D e incluyen la lista completa de piezas y sujetadores necesarios. Los kits de empresas independientes pueden contener los elementos del bastidor o el cuerpo de la impresora o, alternativamente, solo partes debajo del capó sin marco. Estos últimos son más económicos y brindan a los usuarios una mayor libertad creativa.

-

Proyectos totalmente independientes. Esta forma es más complicada, ya que requiere un cálculo serio y un análisis adecuado de las características técnicas de cada elemento.

Por las razones mencionadas anteriormente, los aficionados al bricolaje utilizan marcos hechos a mano. Este enfoque requiere habilidades de ingeniería bien desarrolladas, ya que la construcción del marco es el paso más laborioso y difícil de la construcción de una impresora de bricolaje. Todas las demás partes del dispositivo se producen industrialmente y su calidad no depende de las habilidades de los usuarios. Todo lo que tienen que hacer es seleccionar y ordenar todos estos detalles. El marco, a su vez, es totalmente artesanal.

Fuente: https://www.kickstarter.com

Los materiales más extendidos para los marcos de las impresoras 3D de bricolaje son los perfiles de aluminio y acero. Las láminas de metal perfiladas son más consistentes con los requisitos de durabilidad y resistencia a las vibraciones.

¿Cuál es el beneficio de la construcción de impresoras 3D DIY?

Las ventajas del autoensamblaje de una impresora 3D son:

-

Total discreción. Existe una amplia gama de elementos constitutivos en el mercado hoy en día, por lo que un dispositivo listo para usar puede tener un sinfín de configuraciones.

-

Excelente flexibilidad del presupuesto. En el proceso de diseño y construcción de su impresora 3D, los usuarios pueden cambiar estratégicamente su configuración en función de sus oportunidades financieras.

-

Mayor personalización del dispositivo. Los usuarios pueden ajustar el sistema para propósitos específicos, lo que aumentará su productividad final y la calidad de los productos impresos.

-

Oportunidad de crear el dispositivo con características técnicas superiores a las de los modelos suministrados de fábrica.

-

Posibilidad de sacar todo el potencial de RepRap (Replicating Rapid Prototyper). Esta estrategia implica la fabricación de piezas de impresora 3D a través de una impresora 3D.

Fuente: https://www.kickstarter.com

Y nuevamente, volvemos al marco de la impresora como el elemento que requiere un enfoque creativo más que cualquier otra cosa.

El punto es que todas las ventajas de la fabricación de impresoras de bricolaje se nivelan fácilmente con el más mínimo error en la construcción del marco. Por esta misma razón, se debe prestar especial atención no solo a su diseño, sino también a los materiales utilizados.

Fuente: https://www.youtube.com

Al construir una impresora 3D de bricolaje, las personas generalmente usan aluminio, acero, madera contrachapada y tableros de madera. De hecho, utilizan todos los materiales disponibles.

Los perfiles metálicos proporcionan la máxima rigidez de la construcción; La geometría fija del marco es una condición esencial para una impresión de alta calidad, ya que todo el equipo se retiene firmemente en el marco y su más mínima desviación dará lugar a defectos de producción.

Entre las ventajas del acero se encuentra su mayor peso, que proporciona estabilidad a la construcción y una resistencia que supera con creces los niveles requeridos. El aluminio tiene otros beneficios: su menor peso hace que el marco de la impresora sea más fácil de mover, una mayor tenacidad proporciona absorción de vibraciones y la facilidad de procesamiento del aluminio está por todos los medios más allá de la competencia.

Fuente: https://www.3dprinterreviewsite.com

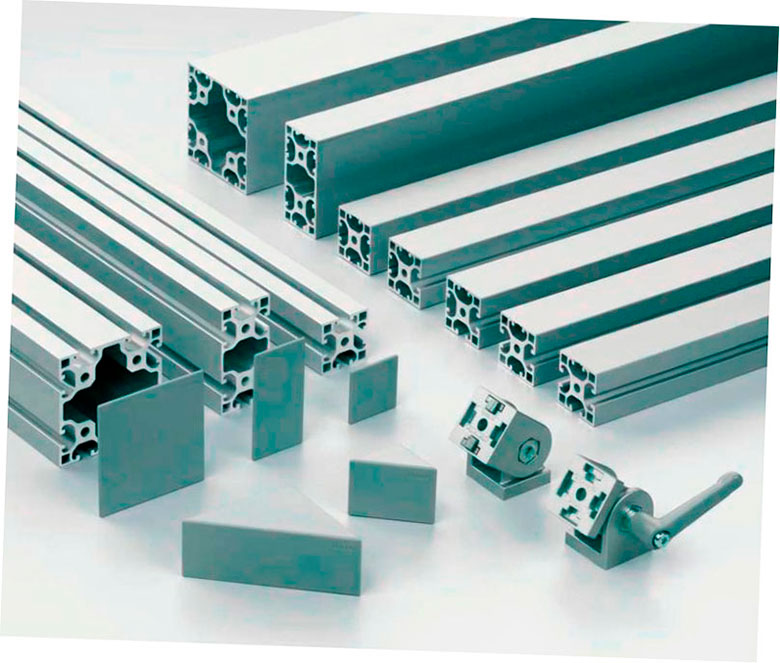

¿Por qué perfil de extrusión?

Muchos fabricantes de impresoras 3D seleccionan perfiles de extrusión de aluminio debido a sus siguientes ventajas:

-

Alta resistencia junto con un peso comparativamente pequeño;

-

Aunque los perfiles son comparativamente livianos, son lo suficientemente fuertes como para absorber las vibraciones; además, la ductilidad del aluminio es superior a la del acero;

-

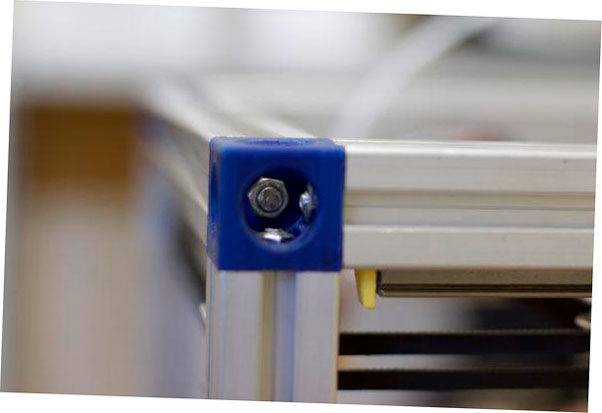

Los perfiles de extrusión de aluminio tienen un formato fácil de ensamblar, ya que hay fijaciones estándar con solo tornillos y tuercas en T (lo que también es excelente debido a la ausencia de elementos salientes);

-

Flexibilidad operativa: antes de que los perfiles de uso previstos se corten en las longitudes necesarias, eso es todo lo que se necesita para preparar el material;

-

Se cortan y perforan fácilmente, se montan, desmontan y rediseñan rápidamente;

-

Los constructores pueden dar fácilmente a los perfiles de aluminio una apariencia estética con la ayuda de tapas de plástico, que se pueden comprar o imprimir en 3D;

-

La geometría de los perfiles permite a los constructores lograr la mayor rigidez de la construcción.

Fuente: https://www.alibaba.com

Ejemplos

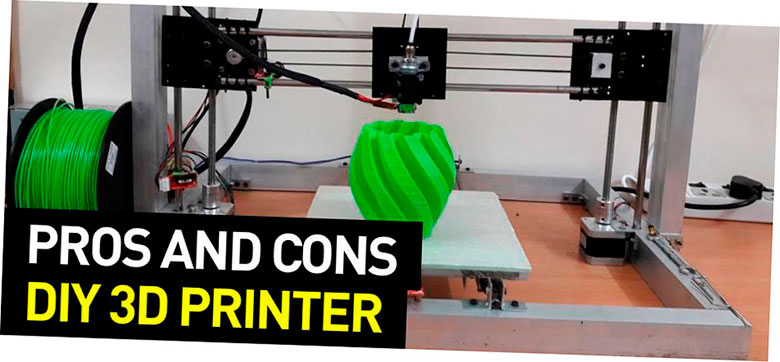

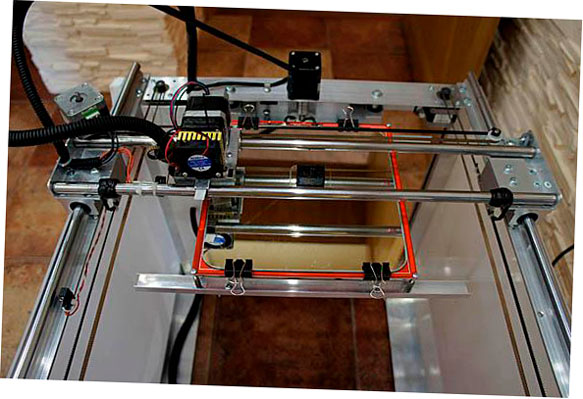

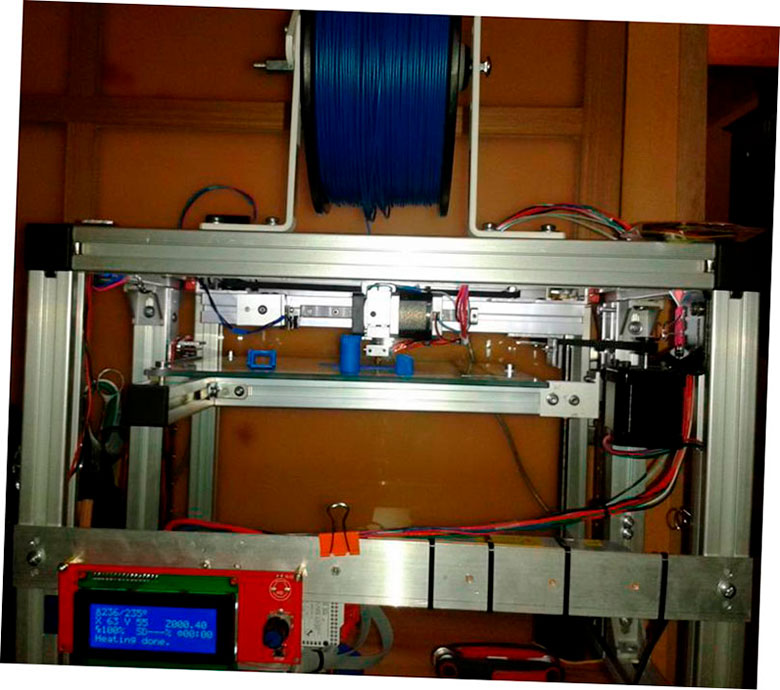

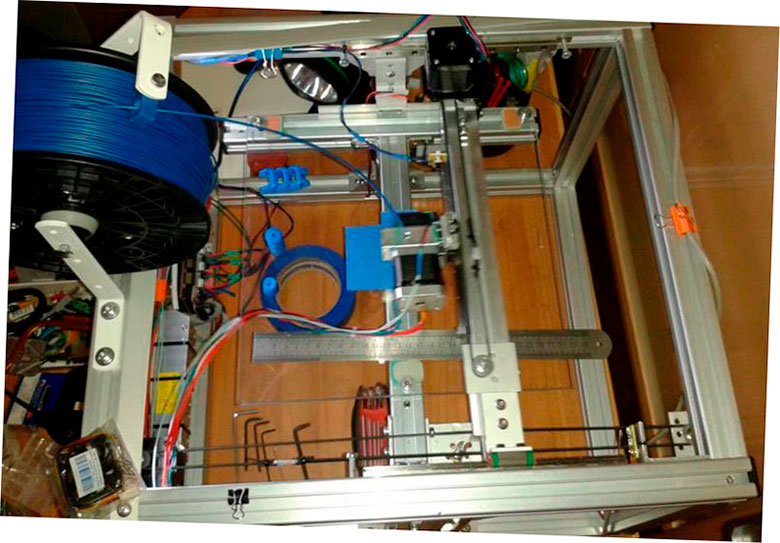

Proyecto de impresora 3D de Sergey Ivanchikov

Descripción

Este dispositivo fue construido con el propósito de imprimir modelos 3D de diseñadores y hacer prototipos. Era necesario un área de impresión grande. Los modelos suministrados por la fábrica no cumplían con los requisitos del usuario tanto para los parámetros como para el precio.

Todo lo que tenía que comprar era electrónica, calzos y barandillas. Los motores, ejes, correas y otros elementos del sistema se tomaron de impresoras antiguas.

Además, el autor utilizó:

-

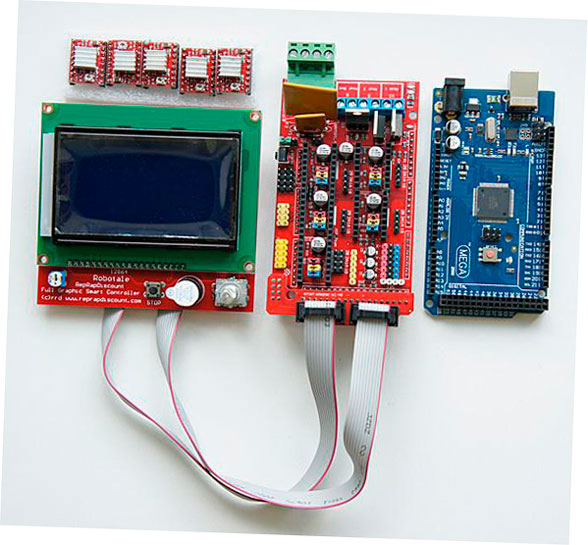

Arduino Mega 2560;

-

Rampas 1.4;

-

Controlador LCD gráfico;

-

Controladores de motor paso a paso A4988 (5 piezas);

-

Extrusora Clon MK7.

Como se hizo

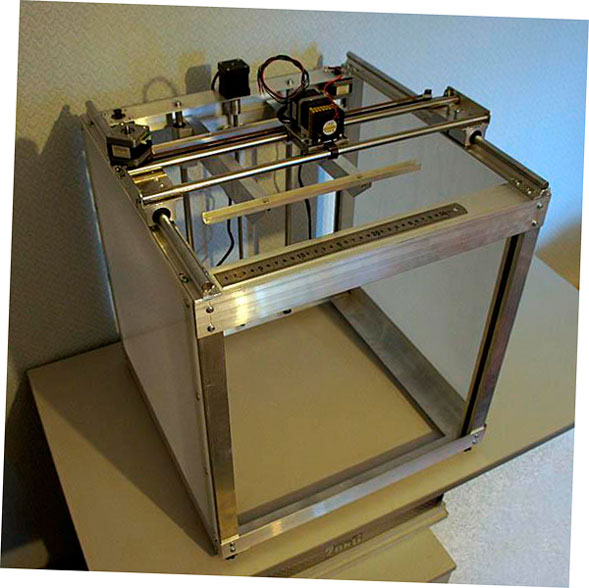

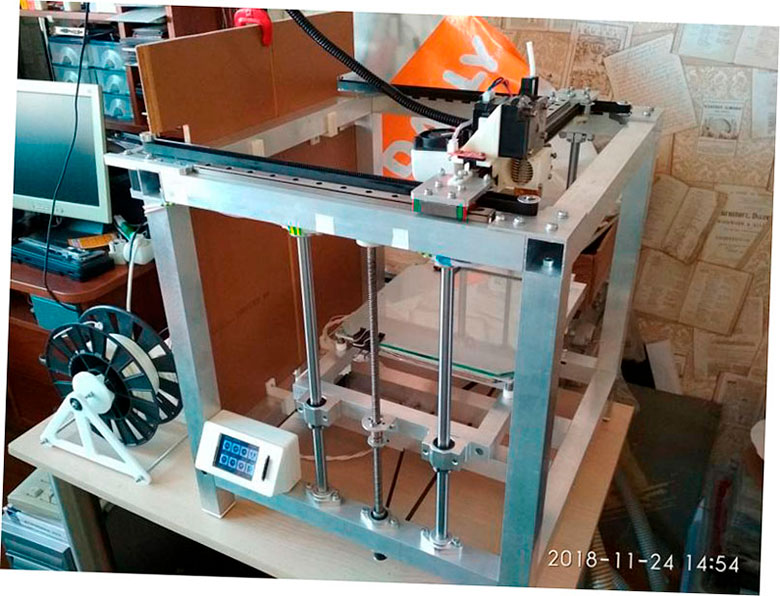

El marco se construyó con perfiles de extrusión de aluminio de 40x40x3 mm, 50x50x3 mm, 50x20x2 mm y 31х30х3 mm (para la instalación de puertas empotradas).

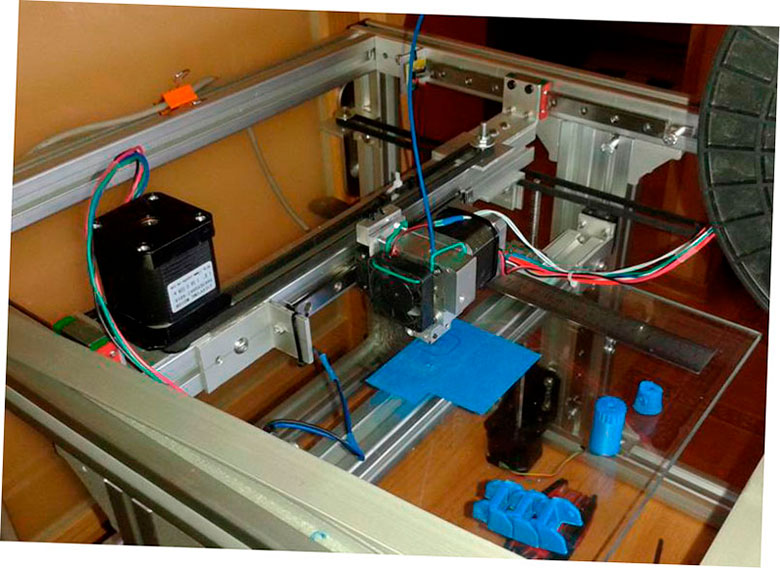

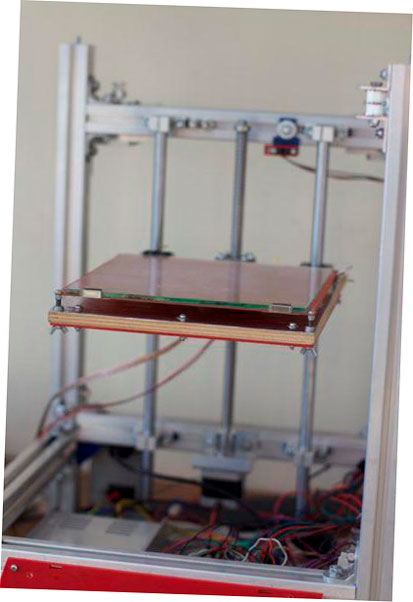

Se tomaron ejes de 12 mm de una impresora vieja; estaban alineados como los ejes X y Z. Como eje Y se utilizó el riel de guía lineal SBR12 de China.

Se tomaron tres motores de una vieja impresora multifunción (dos de ellos estaban montados en el eje Y, uno en el eje Х); se compró un motor nuevo en China (para el eje Z).

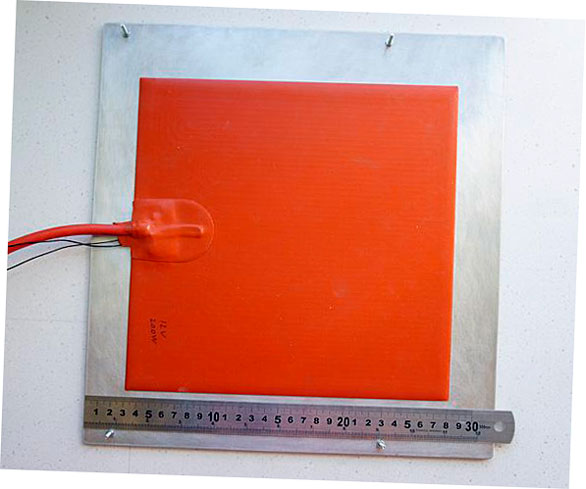

La cama de la impresora estaba hecha de una hoja de aluminio de 340 x 320 x 4 mm junto con un calentador de silicona de 250 x 250 mm (200 W, 12 V).

Se instaló el firmware Marlin, momento en el que el constructor realizó una prueba de impresión.

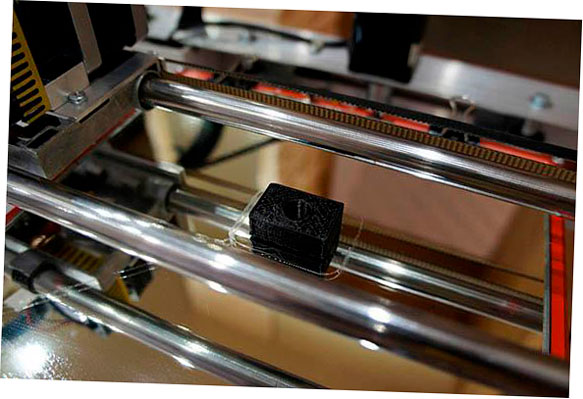

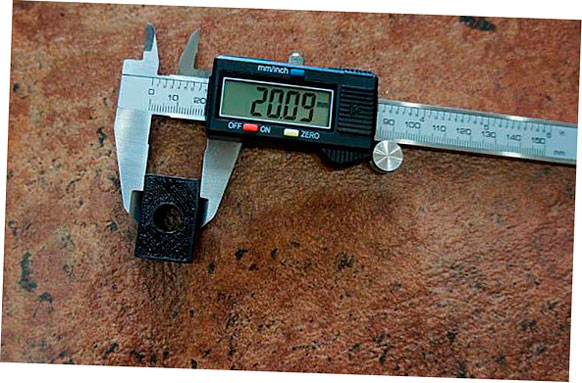

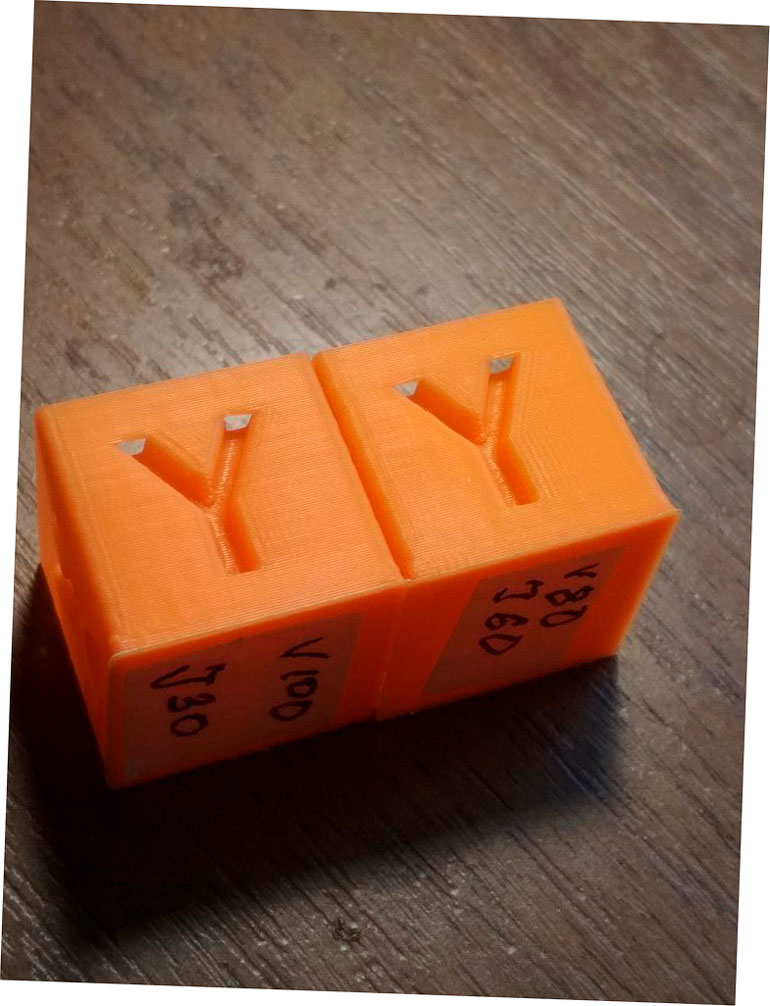

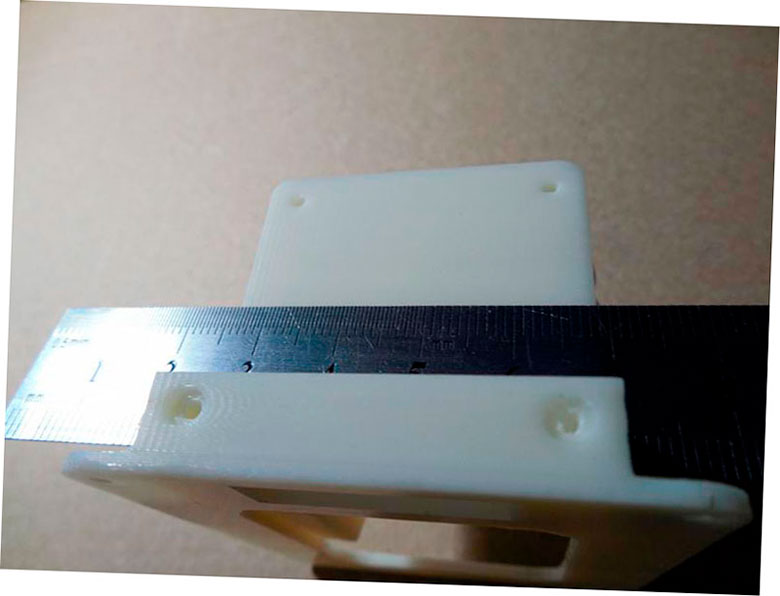

El objeto impreso es una caja 3D de 3х2х1cm.

Prueba de control de calidad.

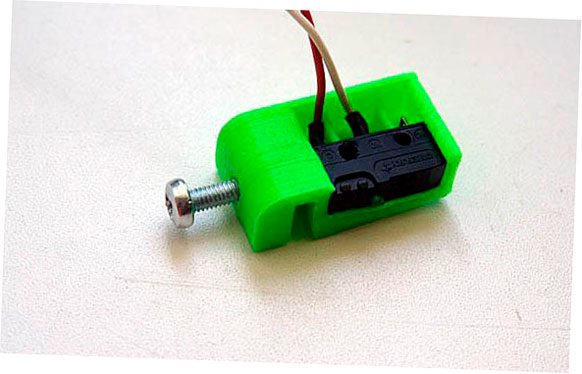

Una vez configurada la impresora, el usuario imprimió los soportes de los interruptores de límite.

Y un elemento más.

Pros y contras

Ventajas: seguro, fácil de usar y económico.

Contras: ninguna, ya que el dispositivo realiza todas sus funciones en su totalidad.

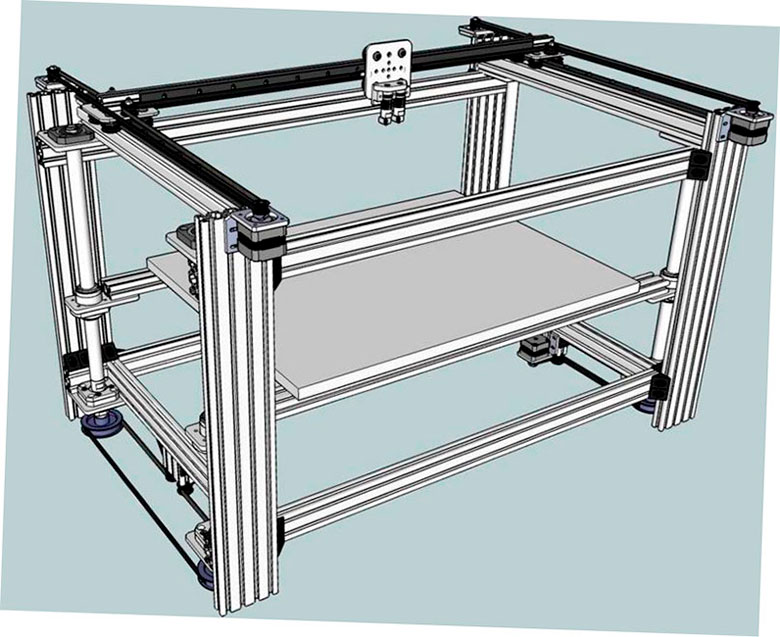

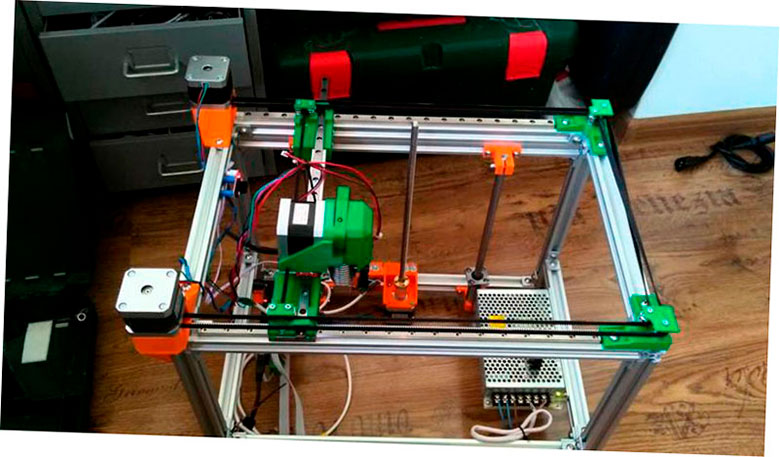

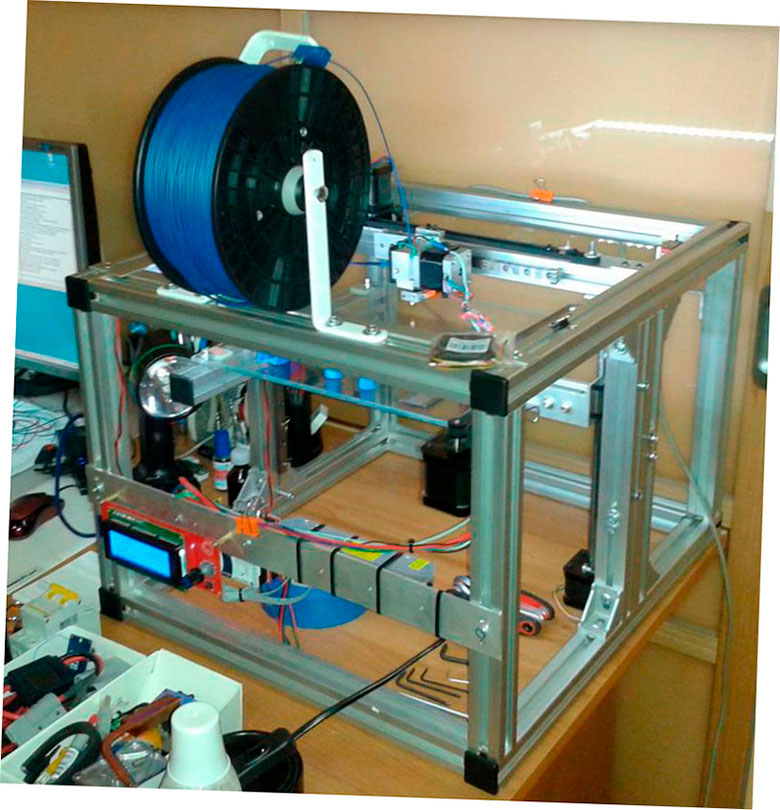

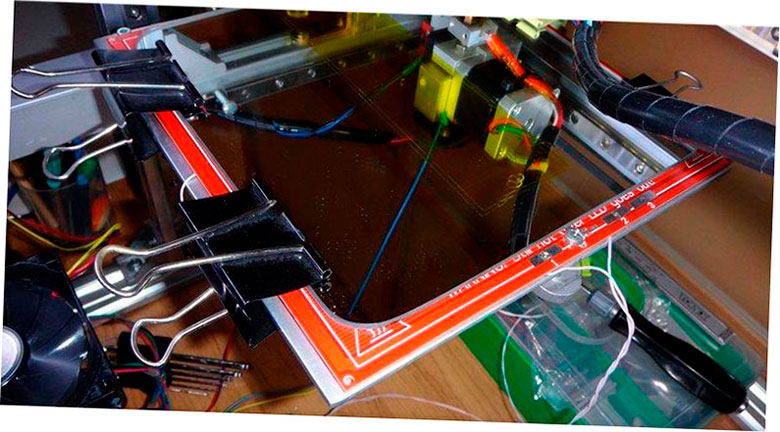

Proyecto de impresora 3D de Kick_2

Descripción

El proyecto es una mezcla de ideas y soluciones interesantes que se encuentran en Internet.

Uno de los criterios fue el uso de raíles de guía THK y HIWIN de 12 mm de diámetro, adquiridos por error.

La forma estructural de aluminio 30х30 mm se compró en China. El constructor lo eligió porque se esperaba que la construcción fuera firme, pero ajustable.

Como se hizo

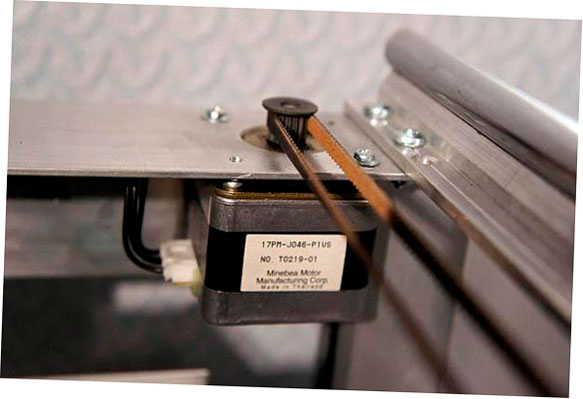

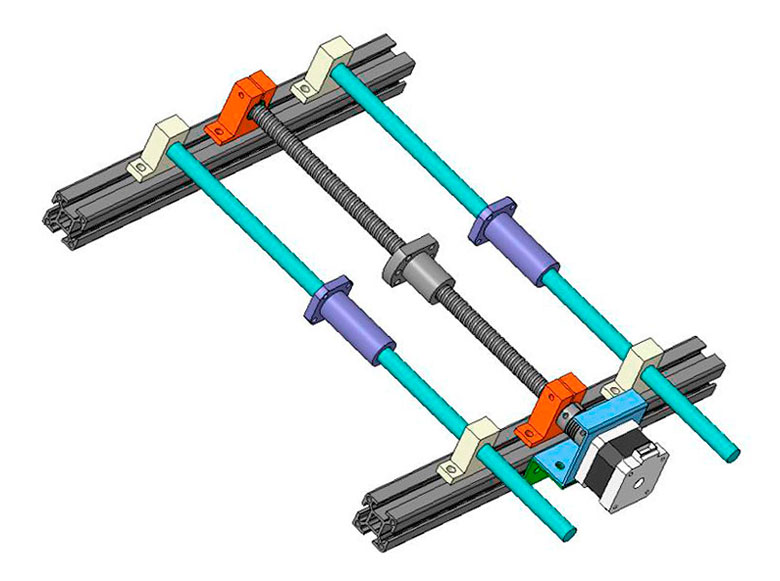

En esta impresora 3D se utilizaron motores paso a paso 42BYGH47-401A, uno para los ejes X e Y. Se montó un motor paso a paso con un tornillo de rosca múltiple М8 en el eje Z.

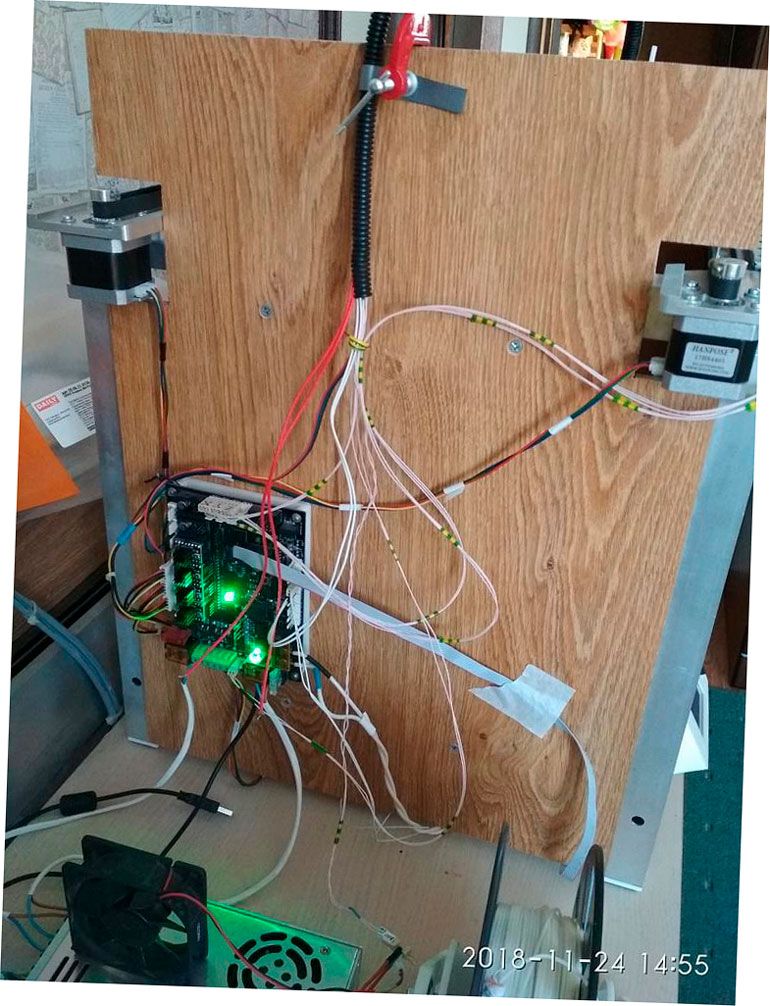

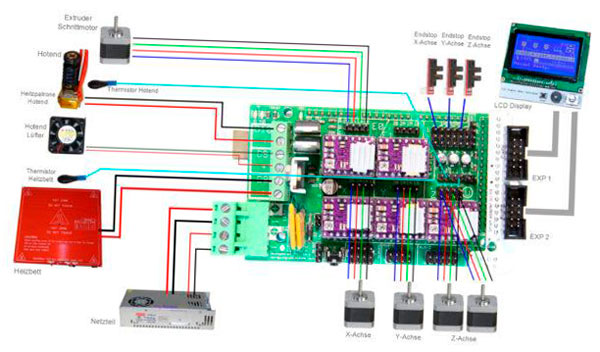

La electrónica utilizada:

-

Arduino 2560 con rampas 1.4;

-

Pantalla LCD;

-

Lector de tarjetas;

-

Unidad de fuente de alimentación 12V, 5А;

-

Extrusora con boquilla de 0,4 mm (de China).

Los movimientos a lo largo de los ejes X e Y se realizan a través de una correa de distribución GT2.

La impresora cuenta con una cama con calefacción. Fue construido con el uso de la placa caliente Heatbed MK2. Además, el constructor montó una vieja resistencia calefactora de 100 kOhm.

Pros y contras

Ventajas: la impresora es fácil de construir y operar; es rápido, rentable y fácil de usar.

Contras: no hay contras, como tal. Dado que es la mitad de un caballo de batalla y la mitad de un juguete, el proyecto se mejora constantemente y se llena de nuevas características.

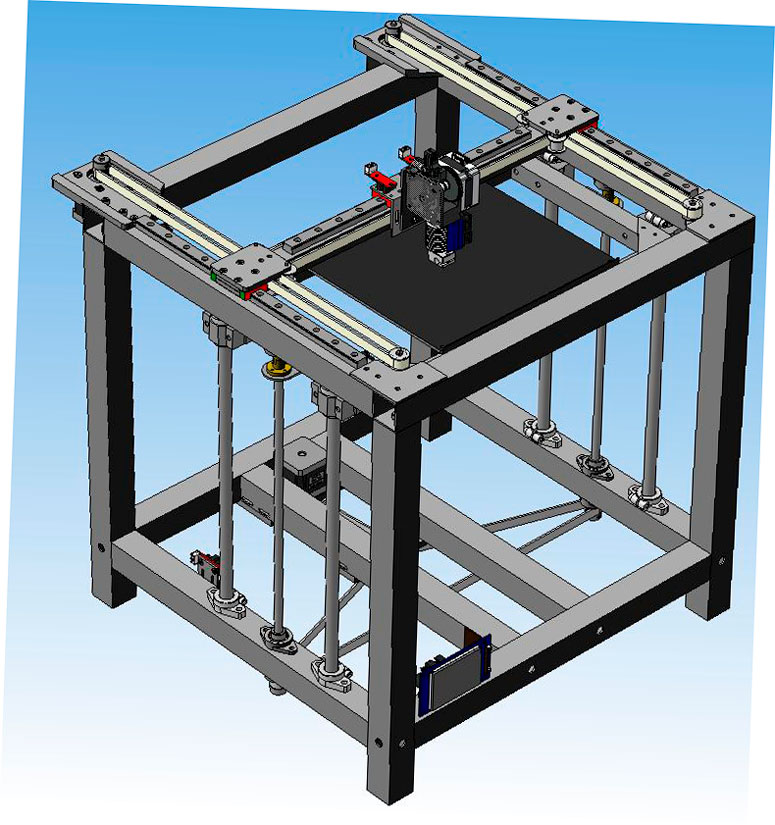

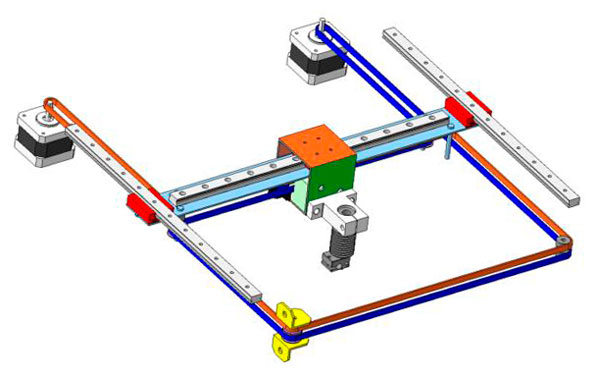

Proyecto de H-Bot de Shaped Pipe de NickSon

Descripción

El proceso de construcción de esta impresora 3D fue más interesante que su resultado directo y su utilidad. Actualmente, el dispositivo no se utiliza.

Cuando el constructor decidió construir esta impresora, ya tenía experiencia como operador de una fresa CNC. En realidad, no fue la mejor experiencia, ya que tenía que darse cuenta de lo importante que era hacer que la construcción fuera más firme.

Como se hizo

Basado en la experiencia previa, el autor decidió montar la impresora estilo H-Bot con una construcción cúbica firme. Usó un tubo con forma de aluminio 30х30х1.5 mm (para el marco) y 20х20х1.5 mm (para la base de la impresora y el soporte). Seguramente sería mejor y más seguro usar forma estructural, pero es mucho más caro.

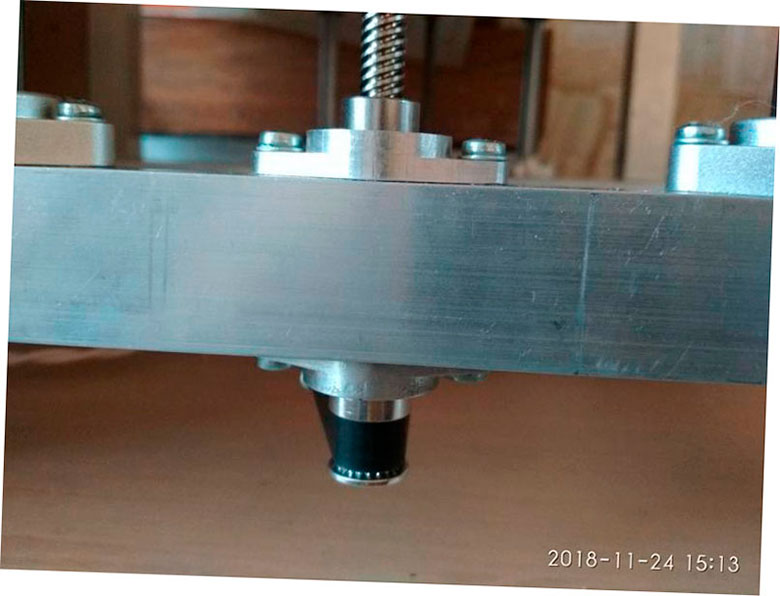

La plataforma de la impresora está montada sobre cuatro rieles deslizantes, con dos tornillos de ajuste de altura. Para ello, el autor utilizó ejes cilíndricos de 12 mm y rodamientos lineales.

De acuerdo con las mejores tradiciones de la producción china barata, los ejes y rodamientos de la misma identidad tenían diferentes diámetros. A modo de comparación a largo plazo, el autor seleccionó los pares con los valores de holgura más bajos.

El constructor utilizó cartón como material termoaislante para la plataforma de la impresora. Es una solución temporal, luego el cartón será reemplazado por la capa de algodón mineral, presionada debajo de la cama de la impresora por una hoja de aluminio.

La transmisión de ambos tornillos de avance se basó en un motor paso a paso y un mecanismo de transmisión por correa. Esta elección se debió a una mayor consistencia de funcionamiento, una sincronización más fácil del movimiento de los tornillos, un menor riesgo de desincronización y un bajo costo comparativo de la correa dentada en comparación con el motor paso a paso.

Como tornillos de avance, el autor utilizó tornillos de cuádruple rosca con un diámetro de 8 mm, en incrementos de 8 mm por revolución.

Para evitar el juego axial de los tornillos de avance, el constructor fijó los rodamientos por encima y por debajo del soporte y sujetó sus pistas internas entre el soporte de montaje y la polea dentada.

Las bridas de los cojinetes superiores de los tornillos de avance se imprimieron en la misma impresora 3D.

El autor compró y montó la impresora de mesa calefactada PCB MKS MK3-220, fabricada con una lámina de aluminio de 3 mm de espesor y diseñada para funcionar con una potencia de 12 / 24V.

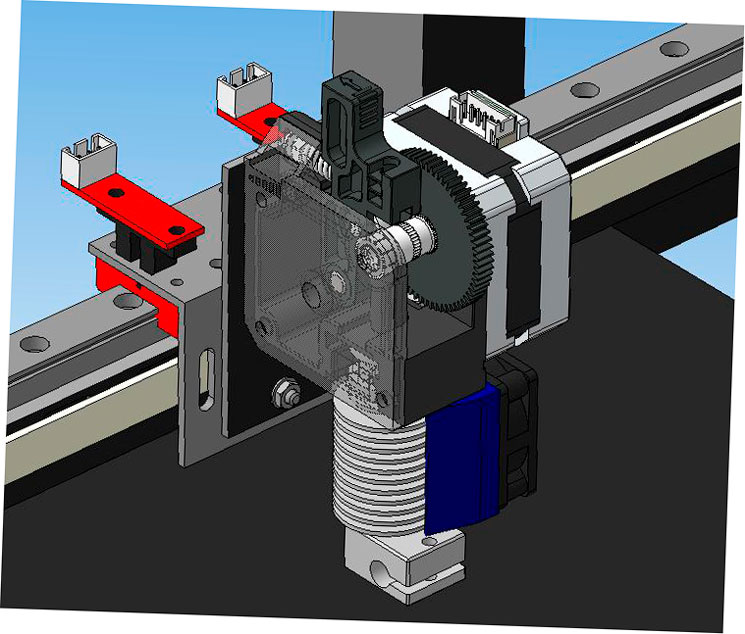

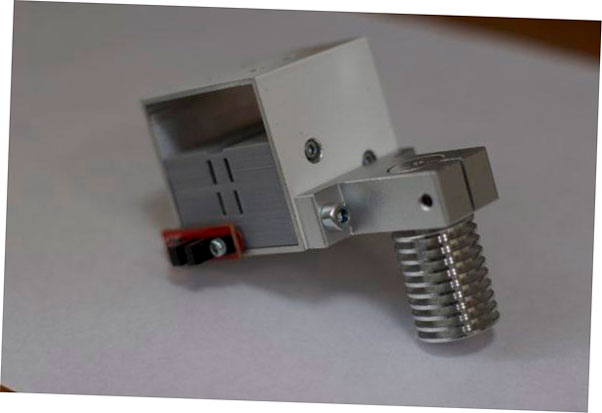

El extrusor es directo: alimentador Titan + clon de E3D V6.

Se compró y montó la siguiente electrónica:

-

Arduino Due;

-

RURAMPS4D;

-

Pantalla MKS TFT 2.4 con lector de tarjetas.

Pros y contras

Las siguientes imágenes ilustran la prueba de impresión con plástico ABS Greg a una temperatura de 240 ° C (en salida) y 80 ° C (lecho). El diámetro de la boquilla es de 0,4 mm; la resolución de la capa es de 0,2 mm. Las velocidades son 80 y 100 mm / seg; las velocidades de tirón son 30 y 60 mm / seg.

Con la velocidad de sacudida de 60 mm / seg, hay una vibración evidente a lo largo del eje X. Con la velocidad de tirón de 30 mm / seg, se vuelve significativamente menor y con 10 mm / seg casi desaparece. Hay, además, un hecho más inquietante: para aumentar la velocidad de impresión sin pérdida de calidad, el usuario tiene que recurrir a modificaciones constructivas importantes.

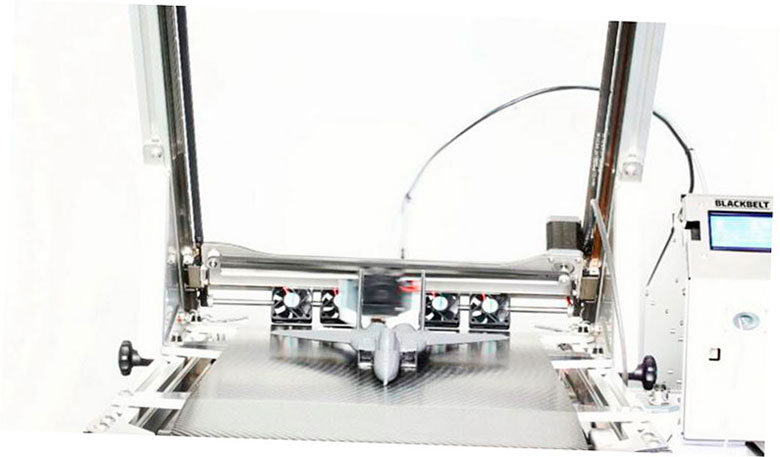

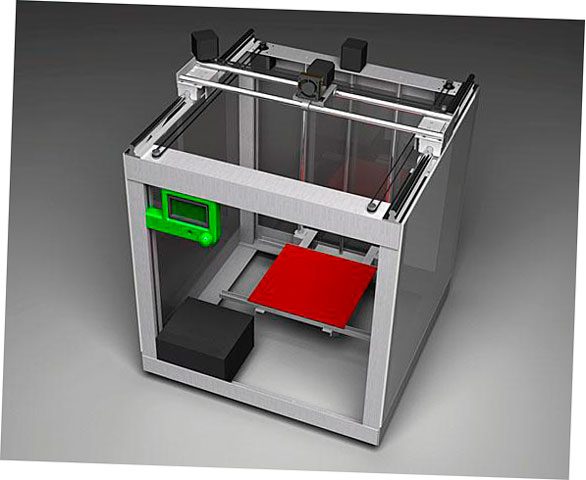

Impresora 3D de bliser

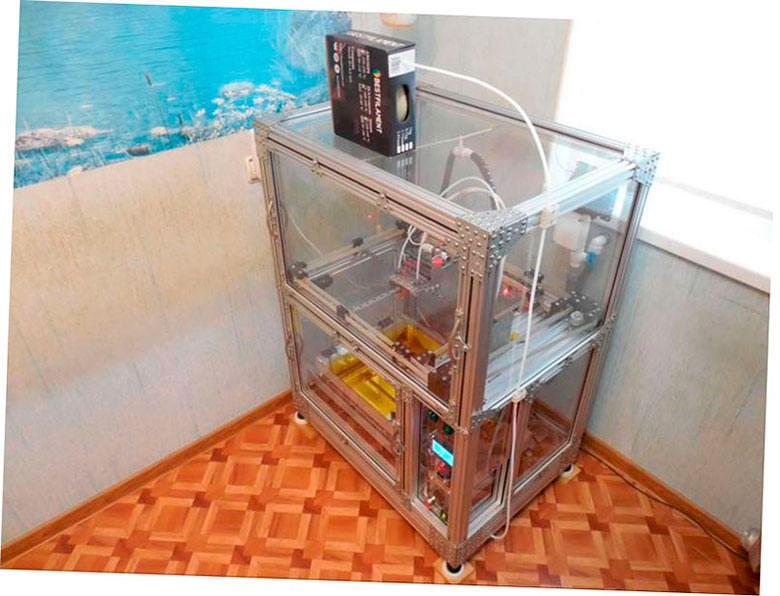

Descripción

Inicialmente, esta impresora estaba pensada como un simple dispositivo casero. Solo se disponía de varios instrumentos: una soldadura de cobre, un taladro eléctrico, una amoladora angular, un martillo remachador, destornilladores y limas suizas.

En el proceso de planificación, el autor llegó a la conclusión de que es más prudente utilizar detalles personalizados. Fue un gran beneficio que no hubo necesidad de minimizar el costo del dispositivo.

Materiales adquiridos:

-

Forma estructural de aluminio;

-

Policarbonato vítreo de 4 mm;

-

Rollos, poleas y correas (15 mm de ancho) GT2.

-

Otros detalles no estándar se fabricaron con el uso de un taladro eléctrico, una amoladora angular y limas suizas.

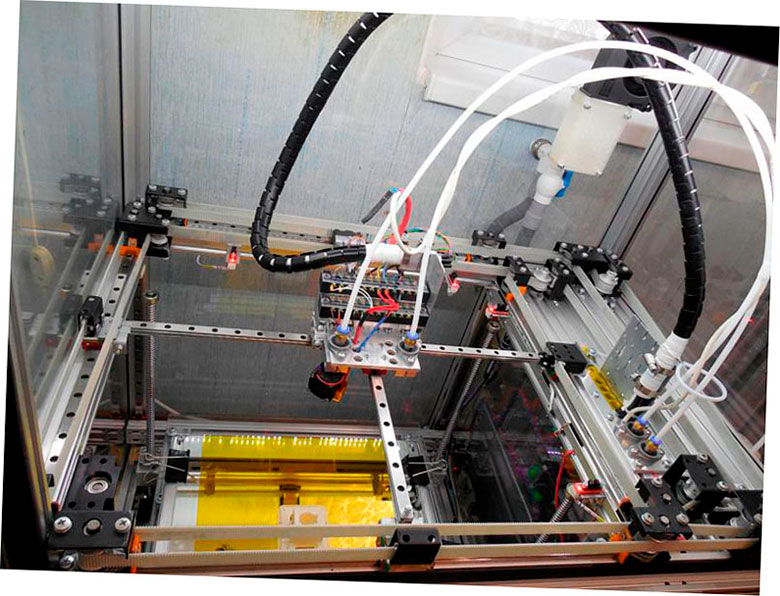

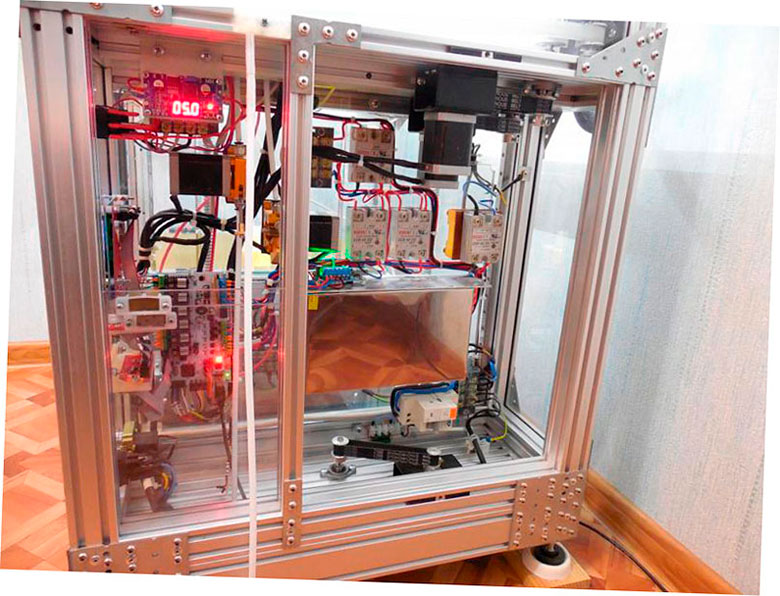

Como se hizo

La extrusora se montó para que pudiera moverse a lo largo de los ejes X e Y. El autor utilizó 3 rieles y un motor paso a paso para cada eje.

La mesa calentada se mueve a lo largo del eje Z sobre 4 rieles. Es puesto en movimiento por un motor a través de un tornillo de avance.

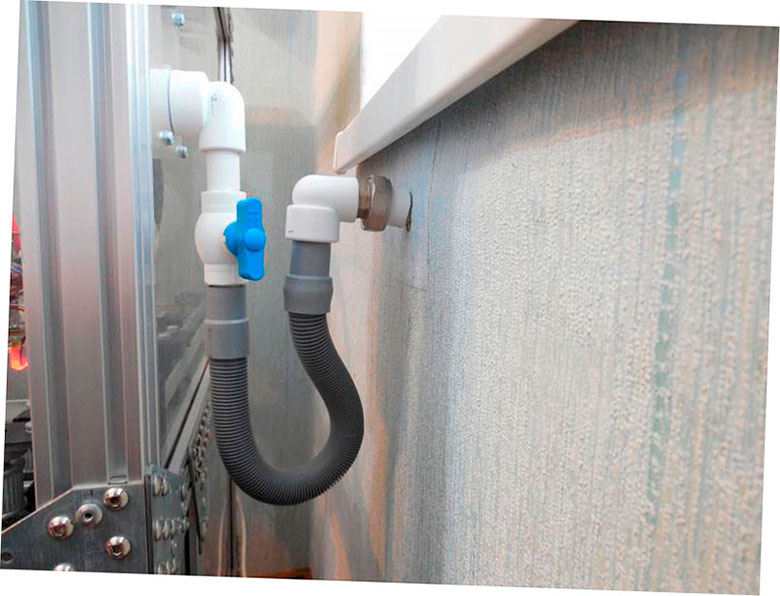

El constructor montó un sistema de escape de repuesto. Fue construido con elementos de plomería y enfriador de agua. El «escape» se dirige al exterior a través de un agujero en la pared.

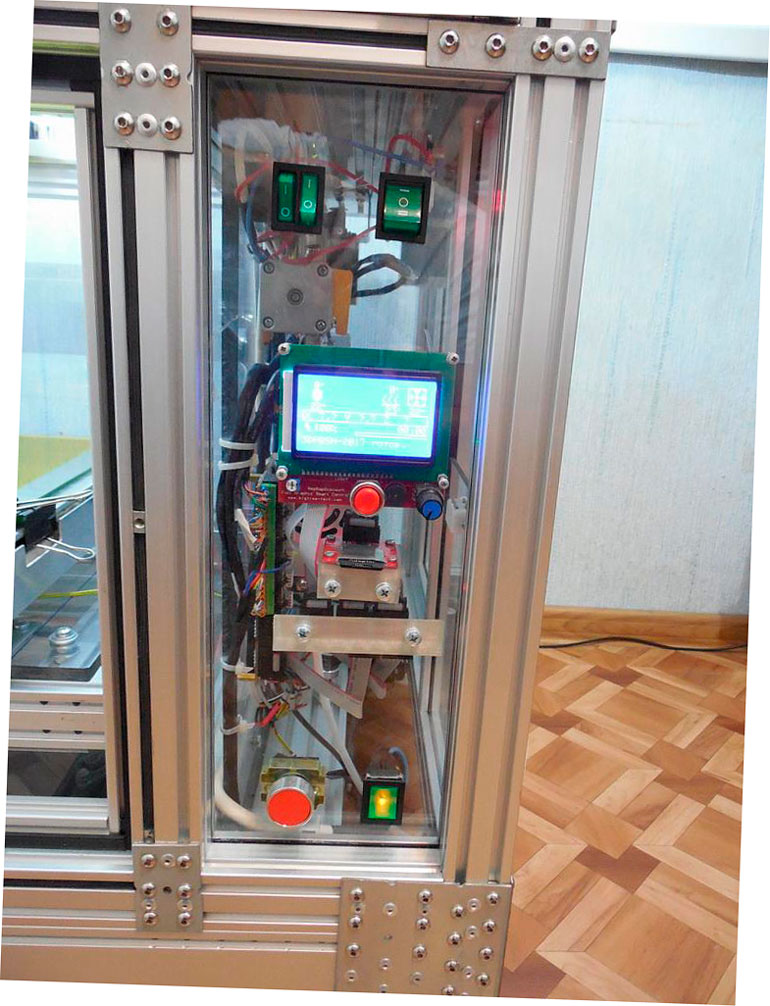

Las imágenes de arriba y abajo muestran los elementos de encendido y apagado montados, así como las secciones de entrada indicadas, tales como:

-

Controlador LCD gráfico;

-

Teclas de dos puntos: fuente de alimentación común, resaltado, extracción de ventilación;

-

El botón «Reset», grande y rojo.

En la esquina izquierda hay un elemento sensible a la temperatura para la cama térmica de la impresora.

Ejemplo de impresión:

Pros y contras

La ventaja clave del dispositivo es que el autor ha implementado el 100% de las ideas que tenía. Más precisamente, ha montado con éxito:

-

Carcasa cerrada;

-

Extraer ventilación;

-

Utilización de tecnología FDM;

-

Calor de la cama de la impresora 220 V;

-

Tornillos de avance y rieles;

-

El volumen de construcción es 250-300 mm (cubo);

-

Cama con nivelación automática;

-

Resaltado del área de impresión;

-

Facilidad de operación y puesta a punto.

Desde el punto de vista del autor, el sistema tiene los siguientes lados débiles:

-

Peso superior a 60 kg;

-

Incluso con un sistema de ventilación por extracción, hay un fuerte olor a plástico durante la impresión;

-

Hay una vibración a una velocidad de impresión de 50 mm / seg;

-

Sin sistema de conexión a tierra.

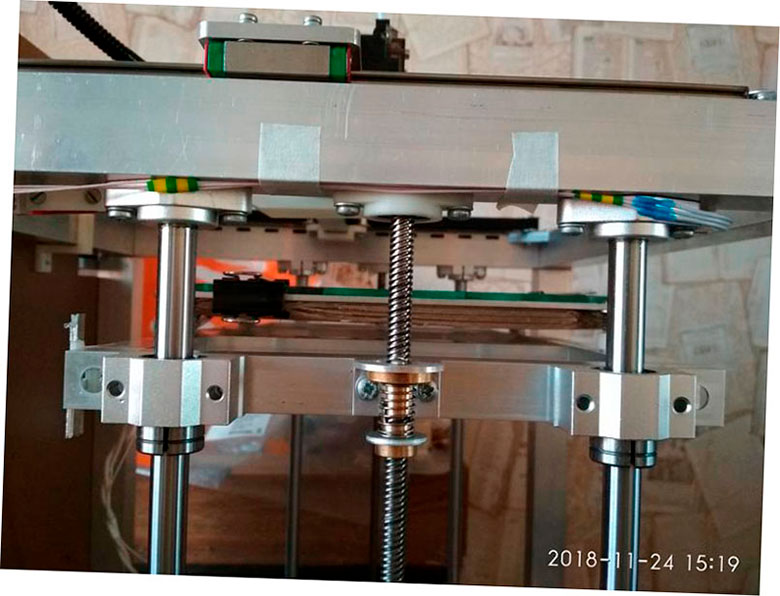

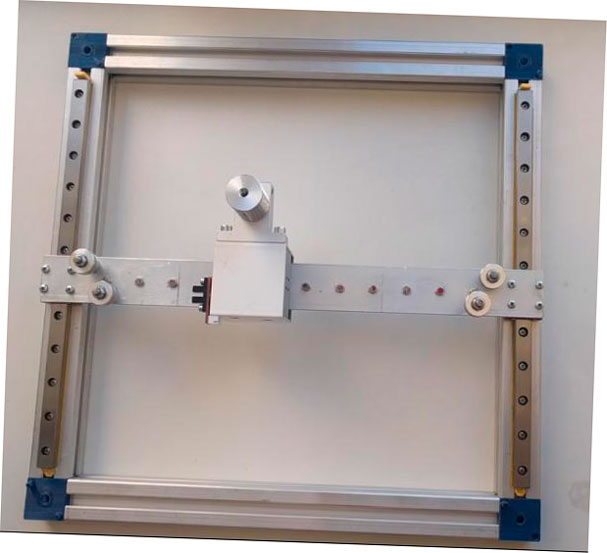

Impresora 3D de bricolaje CoreXY en ejes de Xedos

Descripción

La nueva impresora se construyó después de que el autor se hubiera desencantado por completo con la anterior. Para ser más precisos, no se trata del dispositivo, sino de la abundancia de elementos plásticos en su construcción. La esencia radica en la relativa suavidad del material, la baja resistencia a la carga, la sensibilidad a las altas temperaturas y la poca durabilidad de las uniones roscadas.

La nueva impresora 3D se iba a convertir en un ejemplo de fiabilidad y funcionalidad, ya que estaba formada únicamente por elementos metálicos.

Como se hizo

Para la construcción del marco, el constructor compró:

-

Forma estructural de aluminio 30х30х320 mm y 30х30х500 mm;

-

Varillas roscadas M6 330 mm y 520 mm;

-

Pinzas de forma estructural M6;

-

Tornillos M6 con placa espaciadora de plástico;

-

Ángulos de silumin.

Además, el constructor utilizó cubos de plástico caseros.

El marco se montó con el uso de un tri-cuadrado para la construcción de ángulo más precisa y exacta.

Para que las juntas sean más estables, el autor pasó las varillas roscadas por el interior del perfil.

Todas las esquinas de la construcción están sujetas por ángulos y pinzas.

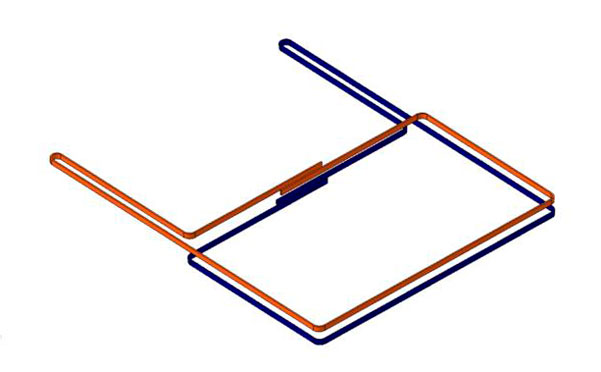

La cinemática de la impresora fue CoreXY:

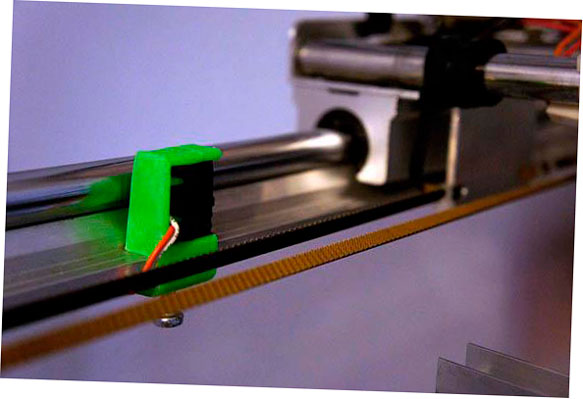

Los rieles se conectaron a los perfiles mediante pinzas de bricolaje.

Luego se montó el cabezal de la impresora.

El pórtico se montó en los carros del eje X.

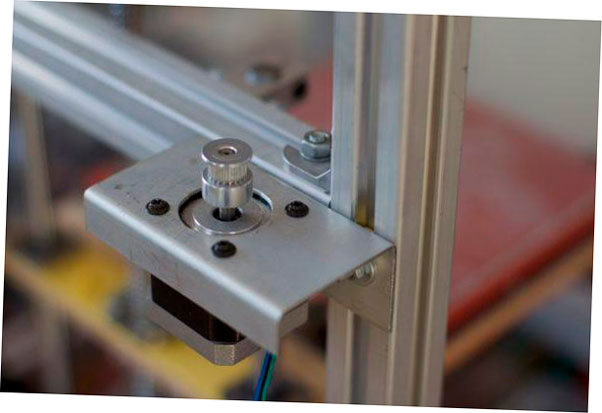

Colocación de los motores paso a paso.

El autor hizo anclajes a partir de ángulos de sujeción y montó las ruedas dentadas.

Luego, el constructor estiró el cinturón y lo fijó en el cabezal de la impresora, según el siguiente esquema.

Posteriormente, el autor procedió al eje Z. Montó el tornillo de avance con los collares en la mesa.

Montó y montó todos los detalles en los perfiles de aluminio.

Cuando el autor terminó con la mecánica, pasó a la electrónica.

Esta impresora CoreXY funciona a través de los siguientes sistemas:

-

Arduino MEGA 2560;

-

Rampas 1.4;

-

Pantalla LCD 2004;

-

Lector de tarjetas;

-

Controladores DRV8825;

-

Motores Nema17;

-

Mesa calefactada MK2;

-

Unidad de alimentación 12V, 30А;

-

Extrusora MK8;

-

Hot End E3D V6;

-

Finales de carrera.

Luego descargó el firmware Marlin 1.0.2 con la configuración proporcionada de fábrica.

Se realizó una prueba de impresión.

Pros y contras

Pros:

-

Alta resistencia;

-

Alta velocidad de impresión;

-

Protección contra el ruido debido a correas comparativamente cortas;

-

Los rieles sostienen los ejes y evitan su deflexión;

-

El tornillo de avance evita la deformación de los materiales durante el proceso de impresión.

Contras:

-

Cuando los vagones se mueven a lo largo de los rieles demasiado rápido, estos últimos producen un ruido fuerte;

-

Debido al gran calibre de los perfiles, la impresora es pesada y voluminosa;

-

Se necesitan pinzas para la construcción del dispositivo.

Conclusión

De todo lo anterior se desprende claramente que el proceso de fabricación de una impresora 3D de bricolaje es difícil, pero claramente posible.

Inicialmente, la idea del modelado e impresión 3D fue promovida solo por entusiastas. Fueron ellos quienes llevaron el concepto de tecnologías aditivas a la atención de la sociedad.

Si desea unirse al mundo de la alta tecnología y construir algo con sus manos, Top 3D Shop lo invita a familiarizarse con su amplia variedad de componentes para construir una impresora 3D de bricolaje e incluso una selección más amplia de impresoras estándar. muchos de los cuales se pueden actualizar y personalizar para adaptarse perfectamente a sus preferencias personales.