Contenido

Una parte notable de la impresión 3D de producción se dedica al suministro de piezas de repuesto, y digo piezas de repuesto en lugar de piezas de repuesto porque se imprimen bajo demanda. Esa es una distinción importante cuando el almacenamiento representa tanto costo y espacio en todas las cadenas de suministro de repuestos. Pero la reducción del inventario físico no es la única razón por la que las empresas y organizaciones de todo el mundo están adoptando la impresión 3D para proporcionar piezas de repuesto bajo demanda. Estas son algunas de las otras razones:

- Tiempos de entrega más cortos : al imprimir una pieza en un centro de fabricación que está cerca del cliente, se elimina casi todo el tiempo asociado con el envío y la logística, por lo que esa pieza llega a sus manos mucho antes. En aplicaciones críticas, una o dos semanas de diferencia en el tiempo es significativa.

- Ahorro de costos : una pieza impresa en 3D puede costar más que una pieza mecanizada o moldeada por inyección, pero después de tener en cuenta los costos reducidos de transporte y almacenamiento, así como los ahorros de costos atribuidos a la reducción del tiempo de inactividad debido a obtener la pieza antes, a menudo es caso de que la impresión 3D sea la opción más económica.

- Piezas renovadas : con el tiempo, todas las piezas se descontinúan, ya sea porque se vuelven obsoletas a una iteración más nueva o porque el fabricante cierra. Para los clientes que todavía usan maquinaria que funciona con esas piezas descontinuadas, bueno, están en un aprieto. La impresión 3D bajo demanda puede resucitar piezas descontinuadas y extender la vida útil de los equipos heredados.

- Inventarios más grandes : uno de los aspectos más difíciles de administrar el inventario físico es predecir qué piezas se necesitarán y cuántas de cada una se mantendrán en stock. Las piezas no siempre fallan en su vida útil esperada, e incluso si lo hicieran, realizar un seguimiento de la edad de cada parte de cada cliente sigue siendo una tarea ardua. Cuando un proveedor calcula mal la demanda, terminan con un exceso de inventario, lo que les genera costos adicionales, o no tienen suficientes piezas para satisfacer las necesidades de sus clientes, lo que genera costos adicionales para ellos y los clientes. Los inventarios digitales de impresión 3D bajo demanda permiten a los proveedores satisfacer las necesidades impredecibles de sus clientes sin todos los costos de almacenamiento.

- Personalización : de manera similar, las piezas impresas en 3D se pueden ofrecer en diferentes colores, texturas y materiales. También se pueden personalizar y marcar fácilmente. Nuevamente, estas funciones no tienen un costo adicional.

- Mayor rendimiento : Atrás quedaron los días de los endebles prototipos de plástico impresos en 3D. Hoy en día, los metales impresos en 3D son más duros que los metales forjados y varias otras tecnologías de impresión 3D proporcionan piezas isotrópicas a la par con las piezas producidas mediante la fabricación convencional.

Los primeros en adoptar

Desde las fuerzas armadas nacionales hasta las empresas internacionales, la lista de empresas que utilizan AM para suministrar a sus clientes piezas de repuesto es cada vez mayor. Deutsche Bahn, una empresa ferroviaria alemana, utiliza la impresión 3D para prolongar la vida útil de sus trenes mediante la impresión en 3D de piezas que se han suspendido. El ejército francés aumenta su preparación mediante la impresión 3D de piezas de repuesto sobre el terreno. Bentley imprimió piezas en 3D para recrear un modelo de automóvil Blowers de 1929, y otras empresas automotrices están utilizando la impresión 3D para ayudar a sus clientes a mantener también sus automóviles más antiguos. CNH Industrial reduce el tiempo de inactividad de los equipos agrícolas y de transporte de sus clientes mediante la impresión 3D de piezas de repuesto bajo demanda.

El ejército estadounidense moderniza su fabricación con AM

El ejército de los EE. UU. No es ajeno a la impresión 3D, ya que ha empleado varias tecnologías de AM en una variedad de aplicaciones, como el Ejército que convierte botellas de plástico en soportes de radio impresos en 3D, la Armada desarrolla piezas inteligentes impresas en 3D con sensores integrados y el Ejército construyendo la impresora 3D de metal más grande del mundo. Ahora, el Ejército está ampliando su uso de AM para suministrar piezas de repuesto a los soldados de manera más eficiente. El general de cuatro estrellas Gus Perna, jefe del Comando de Material del Ejército, lidera la iniciativa.

Quiero máquinas que puedan arreglar lo que llamamos controladores de preparación. Cosas que se rompen mucho para que se puedan hacer hacia adelante. General Gus Perna

Uno de los objetivos del plan es hacer un centro de fabricación avanzada a partir del Centro de excelencia de fabricación avanzada en Rock Island Arsenal, Illinois. Se han gastado unos € 25 millones en equipos para el centro, que actualmente llena solo una cuarta parte del almacén allí, y Perna lo quiere a plena capacidad. Se seleccionarán un par de docenas de depósitos, arsenales y plantas para operar con el centro y maximizar su alcance y efectividad.

Perna no quiere causar dolores de cabeza innecesarios reemplazando las cadenas de suministro actuales, pero quiere que la impresión 3D ayude a llevar la carga, diciendo “No quiero asumir el control. No quiero replicarlo. Quiero poder influir y reaccionar a los impulsores de preparación que se necesitan en el campo de batalla de manera oportuna. Entonces, si un barco se hunde o algo así, quiero poder replicar esa capacidad y hacer que se cumpla el requisito «. En este momento, se está enfocando en desarrollar los sistemas de bases de datos y comunicación digital que vincularán el centro con los otros sitios y divisiones.

Se están realizando pruebas limitadas de impresión 3D a nivel táctico en la 25.a División de Infantería en el Pacífico y la 2.a División de Infantería en Corea del Sur. Perna espera que la retroalimentación de su personal guíe la iniciativa general.

AM para repuestos marinos

El sitio web de adquisición de repuestos y equipos marinos ShipParts.com anunció recientemente que adoptarán la impresión 3D para suministrar repuestos a los clientes con mayor rapidez. Reducir el tiempo de inactividad en la industria marítima donde los barcos terminan varados a cientos de millas de la costa es literalmente una cuestión de vida o muerte. “Actualmente, la logística se involucra y eso lleva tiempo. Si nuestros fabricantes tienen que enviar una pieza, digamos desde una fábrica de origen, donde se fabrica, al puerto o astillero de destino donde el cliente la necesita, entonces hay costos involucrados. Si simplemente enviamos los datos seguros a un centro de fabricación 3D en el puerto o astillero, donde los datos pueden ser verificados y la pieza producida, el cliente puede recibir las piezas en un plazo de entrega mucho más corto ”, dijo Roy Yap, Shipparts.com Director de Crecimiento.

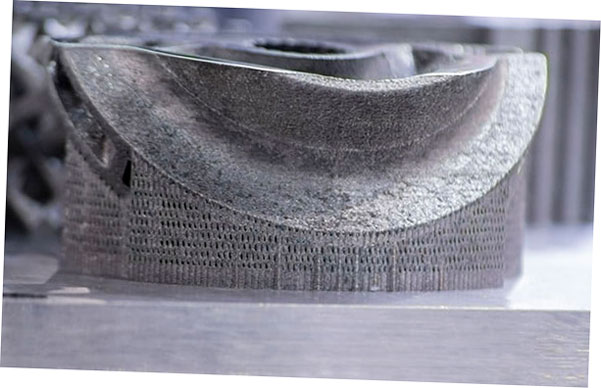

Yap explica que aunque se sabe que algunas piezas tienen una demanda constante, como los impulsores de bombas, es difícil predecir qué estilos y tamaños se necesitarán en un momento dado, afirmando: “Tenemos más de cinco años de datos, por lo que sabemos cuáles las piezas se mueven rápidamente. Los impulsores de bombas se prestan fácilmente a la impresión 3D «.

ShipParts.com trabaja con más de 1.800 clientes y 17.000 vendedores en todo el mundo, por lo que su adopción de AM tendrá beneficios de gran alcance. Las emisiones reducidas por sí solas valen los costes de reestructuración. Actualmente, no planean realizar ninguna impresión 3D internamente; se asociarán con servicios de impresión establecidos para construir una red confiable que pueda producir piezas de repuesto a pedido.

Es difícil discutir con el argumento de venta de producir piezas de repuesto con impresión 3D: haga la pieza exacta que el usuario necesita, cuando la necesita, donde la necesita. Tiene sentido que veamos una tasa de adopción cada vez mayor, ya que permite a los proveedores funcionar de manera más eficiente y ecológica.