Hay innumerables ejemplos de impresoras 3D capaces de imprimir uno o dos polímeros. Pero, ¿y si desea imprimir algo más que termoplásticos? ¿Qué tal una impresora 3D que puede imprimir materiales completamente diferentes como metales, polímeros y cerámica de una sola vez?

Puede combinar los elementos resistentes al calor de una cerámica mientras su pieza es conductora de la electricidad de la misma impresión. Suena como algo muy útil. Probablemente haya un ejemplo de eso en alguna parte.

Inyección de materiales múltiples

Un equipo de investigadores del Instituto Fraunhofer de Tecnologías y Sistemas Cerámicos ( IKTS ) en Alemania ha desarrollado un sistema llamado Multi Material Jetting que puede imprimir múltiples materiales a través de un chorro de material súper preciso.

Primero, se hace una lechada con las partículas de metal / cerámica mezcladas con la base termoplástica. Las lechadas separadas se cargan en sistemas de microdosificación (MDS), cada uno de los cuales calienta la lechada hasta 100 grados centígrados, antes de microdosificar el chorro de material fluídico sobre la cama de impresión y formar un modelo 3D. A continuación, la parte verde acabada se saca y se sinteriza en un horno.

Crédito de la imagen: IKTS

El MDS deposita tamaños de gotas de entre 300 y 1000 μm a velocidades de hasta 1000 gotas por segundo. Puede imprimir capas de alturas entre 100 y 200 μm. El tamaño máximo de piezas que se pueden fabricar actualmente es de 200 × 200 × 180 milímetros.

“En este momento, podemos procesar hasta cuatro materiales diferentes a la vez”, dice Uwe Scheithauer, investigador de Fraunhofer IKTS.

“El factor crítico aquí es la dosificación personalizada de las lechadas de metal o cerámica. Obtener la dosificación correcta es clave para garantizar que el producto final fabricado aditivamente adquiera las propiedades y funciones requeridas durante la sinterización posterior en el horno, incluidas propiedades como resistencia, conductividad térmica y conductividad eléctrica ”.

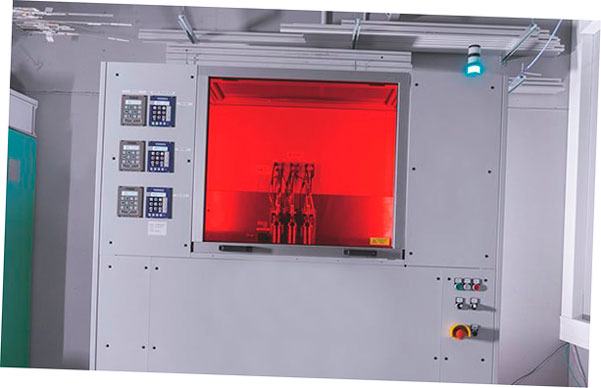

Impresora 3D Multi Material Jetting. Crédito de la imagen: IKTS

Un ejemplo de un componente que podría beneficiarse de las propiedades de los materiales mixtos es la cámara de combustión de un motor de satélite (u otra nave espacial).

Las cámaras de combustión se calientan mucho y, en el caso de los combustibles no hipergólicos, requieren una fuente de ignición. Cualquier sistema en una nave espacial agrega masa, por lo que cualquier oportunidad de eliminar o integrar aún más un sistema, puede potencialmente reducir la masa.

Colocando cuidadosamente las trayectorias eléctricamente conductoras de la pista de lechada dentro de la pieza cerámica, es posible producir una pieza acabada de una sola impresión que sea conductora (para el sistema de encendido) pero resistente al calor (para la pieza explosiva).

Y, por supuesto, la cerámica de ingeniería no solo se usa en el espacio.

Ofrecen una alta resistencia a las altas temperaturas, la abrasión y la corrosión, por lo que han encontrado utilidad en los dominios de la ingeniería mecánica, química, ingeniería energética y microelectrónica.

«También podríamos usarlo para hacer espacios en blanco para piezas de carburo, por ejemplo», dijo Scheithauer.

“Gracias a la tremenda precisión de los sistemas de dosificación, los contornos de los espacios en blanco ya estarían muy cerca de los del producto final. Por lo tanto, requerirían muy poco triturado posterior en comparación con los métodos convencionales. Esa es una gran ventaja cuando se trabaja con carburo «.